ТУ 07 14Е 097 80 А

ТЕХНИЧЕСКИЕ УСЛОВИЯ

ПРУТКИ КОВАНЫЕ И КАТАНЫЕ

ИЗ СТАЛИ И СПЛАВА НА ЖЕЛЕЗОНИКЕЛЕВОЙ ОСНОВЕ

ДЛЯ АРМАТУРЫ АЭС

ТУ 07 14Е 097/80/A

Разработал: Камил Салзманн, 09/2014

| Инв. № подл. | Подп. и дата | Взам. инв. № | Инв. № дубл. | Подп. и дата |

| 011/2015-ТY | 12.10.2015 |

Лист согласования: ТУ 07 14E 097/80/A

УТВЕРЖДАЮ

Нlavní konstruktér

Martin Klimša

«29» 092014

| СОГЛАСОВАНО (поставщики) |

СОГЛАСОВАНО

Заместитель генерального директора -

директор Института материаловедения

ОАО НПО «ЦНИИТМАШ»

В.Н. Скоробогатых

письмом № 04/23-4149BC

от «14» августа 2014г.

| Инв. № подл. | Подп. и дата | Взам. инв. № | Инв. № дубл. | Подп. и дата |

| 011/2015-ТY | 12.10.2015 |

СОДЕРЖАНИЕ

1 Сортамент 4

2 Технические требования 4

3 Правила приемки 6

4 Методы испытаний 9

5 Документация, маркировка 10

Приложение А Максимальная допустимая глубина дефектов поверхности

горячекатаных прутков 15

Лист регистрации изменений 16

| ТУ 07 14Е 097/80/А | ||||||||||

| Изм. | Лист | № докум. | Подп. | Дата | ||||||

| Разраб. | К. Салзманн | 09.2014 | ПРУТКИ КОВАНЫЕ И КАТАНЫЕИЗ СТАЛИ И СПЛАВА НА ЖЕЛЕЗОНИКЕЛЕВОЙОСНОВЕДЛЯ АРМАТУРЫ АЭС |

Лит. | Лист | Листов | ||||

| Пров. | 1 | 2 | ||||||||

| Нач. КО | ||||||||||

| Н. контр. | ||||||||||

| Утв. | М. Климша | 09.2014 | ||||||||

| Инв. № подл. | Подп. и дата | Взам. инв. № | Инв. № дубл. | Подп. и дата |

| 011/2015-ТY | 12.10.2015 |

| Справ. № | Перв. примен. |

Данные технические условия распространяются на кованый и катаный пруток из стали и сплава на железоникелевой основе, установленные в таблице 2. Прутки предназначены для изготовления холодной механической обработкой деталей арматуры АЭС, относящихся к оборудованию групп В и С по ПНАЭ Г-7-008-89.

Технические условия разработаны с учетом требований НП-068-05.

1. СОРТАМЕНТ

Сортамент прутков по размеру должен соответствовать таблице 3. Отклонения по диаметру круглых прутков и по размеру под ключ шестигранных прутков указаны в таблице 3.

Требования, выходящие за рамки соответствующих стандартов, должны быть согласованы при заказе.

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1 Состояние поверхности

2.1.1 Прутки поставляют с необработанной поверхностью (после обработки давлением), или в обработанном состоянии (после обдирки). Требование к состоянию поверхности должно быть указано в заказе.

2.1.2 Установлены следующие требования к качеству поверхности прутков.

2.1.2.1 Горячекатаные и кованые прутки.

На поверхности кованых прутков не должно быть трещин, плен, закатов глубиной, превышающей 80% одностороннего припуска на обработку. Требования к максимально допустимой глубине поверхностных дефектов катаных прутков установлена в приложении А. Без исправления допускаются шероховатость, вмятины от раскатанной или закованной окалины, неровности, от инструмента, отпечатки, царапины и неглубокие риски. Допускается обезуглероженный поверхностный слой. Максимально допустимая его глубина не должны быть более:

- у кованых прутков - 80% одностороннего припуска на обработку

- у катаных прутков - в соответствии с приложением А.

2.1.2.2 Прутки после обработки давлением (волочении) в холодном состоянии.

Поверхность матовая, со следами после термообработки или травления, дробеструйной обработки и правки. Поверхностные дефекты не допускаются и должны быть зачищены на глубину, не превышающую предельных размеров, установленных в приложении А.

2.1.2.3 Прутки с зачищенной поверхностью.

Поверхностные дефекты не допускаются и должны быть зачищены на глубину, не превышающую предельных отклонений. Допускаются следы от инструмента. Исправление дефектов выборкой и заваркой выборок не допускается.

2.2 Метод производства стали

Высоколегированные стали производятся в основной электропечи, углеродистые и легированные стали в мартеновской или электропечи.

2.3 Химический состав

Химический состав прутков по результатам анализа ковшевой пробы должен отвечать требованиям таблицы 4. В готовой продукции, при соблюдении остальных требований технических условий допускаются отклонения от химического состава, приведенные в таблице 4.

| ТУ 07 14Е 097/80/А | Лист | |||||

| 4 | ||||||

| Изм. | Лист | № докум. | Подп. | Дата |

| Инв. № подл. | Подп. и дата | Взам. инв. № | Инв. № дубл. | Подп. и дата |

| 011/2015-ТY | 12.10.2015 |

2.4 Термообработка

Прутки поставляют в термически обработанном состоянии. Вид термообработки приведен в таблице 5. Вид термообработки указывается в заказе и в сертификате металлопродукции обозначается словами - согласно таблице 5.

2.5 Твердость по Бринеллю

У сплава ХНЗ5ВТ изготовителем гарантирована минимальная разница твердости 12 НВ между состоянием после аустенитизации (ХНЗ5ВТ, ПС-147) и после аустенизации и старения (ХНЗ5ВТ, ПС-353). Примечание: ПС обозначает "категорию прочности" (см. таб. 5).

2.6 Механические свойства

Механические свойства прутков при комнатной температуре и при 350°C в термически обработанном состоянии, определенные на продольных образцах, должны отвечать требованиям таблицы 5.

2.7 Критическая температура хрупкости TKO

По требованию заказчика у прутков из стали марок 12 020.1 (размером до 100 мм включительно) и 15 320.9 выполняется подтверждение критической температуры хрупкости минус 10°C (TKO ≤ -10°C).

2.8 Коррозионные свойства

Прутки из стали марок 14X17H2, 08X18H10T и сплава ХН35ВТ должны быть стойкими к межкристаллитной коррозии.

2.9 Загрязненность металла неметаллическими включениями

2.9.1 Загрязненность неметаллическими включениями прутков из стали марки 08Х18Н10Т гарантируется не выше следующих значений:

| тип включений: | ОС | ОТ | СХ | СП | СН | С | НС | НТ |

| макс. балл по ГОСТ 1778: | 2 | 2 | 2 | 2 | 2 | 2 | 4 | 4 |

Допускается превышение среднего балла не более, чем у двух типов включений (за исключением включений типа НС и НТ) на 0,5 баллов.

2.9.2 Загрязненность прутков из сплава ХНЗ5ВТ карбонитридами строчечными и карбонитридами точечными контролируется по требованию заказчика.

2.10 Содержание дельта-феррита

По требованию заказчика должен быть выполнен контроль ферритной фазы прутков из стали 08X18H10T. В литом металле содержание ферритной фазы, определённое объёмным магнитным методом, должно быть 0,3-8,0%.

2.11 Макроструктура

На поперечных травленых поверхностях макрошлифов не должно быть видимых невооруженным глазом раковин, расслоений, трещин, рыхлот, крупных неметаллических включений и флокенов. В макроструктуре коррозионностойких сталей центральная пористость, точечная неоднородность, ликвационный квадрат и общая пятнистая ликвация не должны превышать 2 балла, а краевая пятнистая и подусадочная ликвация - 1 балла по шкале ГОСТ 10243.

2.12 Ультразвуковой контроль

Катаные прутки размером свыше 20 мм подвергаются контролю ультразвуком, и должны отвечать требованиям, предъявляемым к пруткам класса качества 2 по ГОСТ

| ТУ 07 14Е 097/80/А | Лист | |||||

| 5 | ||||||

| Изм. | Лист | № докум. | Подп. | Дата |

| Инв. № подл. | Подп. и дата | Взам. инв. № | Инв. № дубл. | Подп. и дата |

| 011/2015-ТY | 12.10.2015 |

21120-75. Кованые прутки при УЗК должны отвечать требованиям, установленным к поковкам группы 4n ГОСТ 24507. До проведения ультразвукового контроля прутки должны подвергаться механической обработке обдиркой или шлифовкой.

3. ПРАВИЛА ПРИЕМКИ

3.1 Приемка

Контроль и приемку проводит ОТК поставщика в соответствии с требованиями заказа и настоящих ТУ. Заказчик имеет право принять участие в контроле и приемке на заводе поставщика. Прутки предъявляются к приемке партиями.

3.2 Партия прутков

Партию прутков составляют прутки одной плавки, одного размера, термообработанные следующим образом:

a) По одному режиму термообработки (нормализация или аустенизация, в случае термообработки в проходной печи;

б) в одной садке в случае термической обработки в камерной печи (для остальных видов термообработки).

3.3 Отбор образцов и объем приемочных испытаний

Отбор образцов и приемочные испытания проводятся после выполнения всех нагревов, выполняемых при обработке давлением и термообработке, следующим образом:

От каждой плавки:

a) Определение химического состава: на одной пробе от плавки-ковша.

б) Определение содержания дельта-феррита у стали 08X18H10T: на двух литых образцах от

плавки.

в) Контроль неметаллических включений у прутков из стали 08X18H10T и сплава ХНЗ5ВТ - на 6

образцах, отобранных в соответствии с ГОСТ 1778.

г) Контроль макроструктуры у прутков размером свыше 20 мм: на торце одного прутка от

плавки, или на макрошлифе, отобранном от прутка. Допускается распространять результаты

макроструктуры и на прутки от той же плавки с меньшими размерами.

От каждой партии:

a) Испытание на растяжение при 20°C: на двух образцах, отобранных от каждого из двух

прутков от партии.

б) Испытание на растяжение при 350°C: на двух образцах, отобранных от каждого из двух

прутков от партии.

в) Испытание на ударный изгиб при комнатной температуре на трех образцах, от каждого из

двух прутков от партии.

г) Контроль твердости прутков выполняется в следующем объёме:

- Из стали 12 020.1, 15 320.9, 14X17H2 и сплава ХНЗ5ВТ - 10% от партии;

- из стали 15 236.3 - 5% от партии;

- у прутков из стали 08X18H10T твердость не контролируют.

д) подтверждение критической температуры хрупкости выполняют на шести образцах по три

образца при минус 10°C и при 20°C.

Примечания:

1. Испытания на растяжение при температуре 20°C и 350°C проводятся у прутков всех марок стали.

Испытания на ударный изгиб проводятся только у прутков из сталей, у

| ТУ 07 14Е 097/80/А | Лист | |||||

| 6 | ||||||

| Изм. | Лист | № докум. | Подп. | Дата |

| Инв. № подл. | Подп. и дата | Взам. инв. № | Инв. № дубл. | Подп. и дата |

| 011/2015-ТY | 12.10.2015 |

которых в таблице 5 нормируется ударная вязкость или критическая температура хрупкости ТКО.

2. Результаты механических испытаний одного размера прутков не допускается распространять на прутки

других размеров.

3. В случае подтверждения критической температуры хрупкости ударная вязкость не контролируется.

4. Испытание на межкристаллитную коррозию проводится у прутков из сталей марок 14X17H2, 08X18H10T и

сплава XH35BT. У прутков из стали 14X17H2 - на 4 образцах, из которых два образца являются

контрольными, у прутков из стали марок 08X18H10T и ХН35BT - на двух образцах. Образцы для испытаний

на стойкость к МКК отбираются с осевой части в продольном направлении согласно ГОСТ 6032.

Каждый пруток проходит следующие виды контроля:

a) измерительный,

б) визуальный,

в) ультразвуковой.

3.4 Отбор образцов для механических испытаний

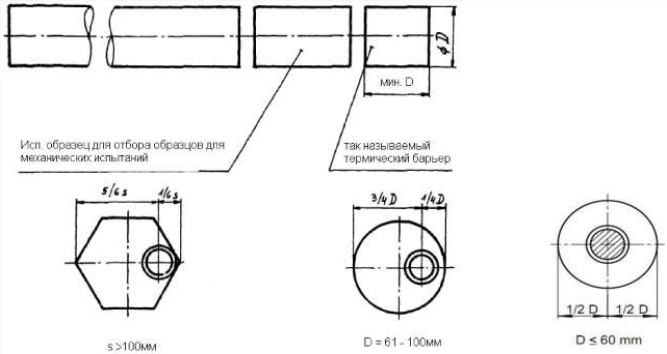

Отбор проб для изготовления образцов, предназначенных для испытаний на растяжение и ударный изгиб и подтверждение критической температуры хрупкости, проводится после термообработки от одного прутка из партии. Образцы для механических испытаний отбираются в продольном направлении, причем для прутков размером:

a) до 60 мм включительно: ось испытательного образца, лежит в середине прутка,

b) 61-100 мм включительно: ось испытательного образца лежит на расстоянии диаметра или

диагонали от поверхности прутка,

c) свыше 100 мм: ось испытательного образца лежит на расстоянии диаметра или диагонали

от поверхности прутка.

У прутков из стали 15 320.9 и 14Х17Н2 образцы отбираются на расстоянии одного диаметра или отверстия ключа от торцевой части прутка (см. рис.1).

Рис.1

3.5 Методика подтверждения критической температуры хрупкости ТКО

Подтверждение (определение) критической температуры выполняется в соответствии с ПНАЭ Г-7-002-86. Критическую температуру хрупкости (TKO ≤ -10°C) подтверждают по величине ударной вязкости, определенной в соответствии с ЧСН ИСО 148-1 на шести образцах (стандартный тип образца с концентратором V) при температурах: минус 10

| ТУ 07 14Е 097/80/А | Лист | |||||

| 7 | ||||||

| Изм. | Лист | № докум. | Подп. | Дата |

| Инв. № подл. | Подп. и дата | Взам. инв. № | Инв. № дубл. | Подп. и дата |

| 011/2015-ТY | 12.10.2015 |

°С и 20°С. Среднее арифметическое значение результатов испытаний трёх образцов, испытанных при одной из указанных температур, в зависимости от величины предела текучести, определённого для контролируемой партии, и доля вязкой составляющей в изломе разрушенных при 20 °С ударных образцов должно соответствовать таблице 1.

ТАБЛИЦА 1 - ВЕЛИЧИНЫ ДЛЯ ОПРЕДЕЛЕНИЯ КРИТИЧЕСКОЙ ТЕМПЕРАТУРЫ ХРУПКОСТИ

Предел текучести σ0,2, Н/мм2 (Мпа) |

Температура испытания, °C | |||

| Минус 10 | 20 | |||

| Ударная вязкость, Дж/см2 | Доля вязкой составляющей в изломе, % | |||

| не менее | ||||

| до 304 включ. | 29 | 44 | 50 | |

| Св. 304 до 402 включ. | 39 | 59 | ||

| Св. 402 до 549 включ. | 49 | 74 | ||

| Св. 549 до 687 включ. | 59 | 89 | ||

| Св. 687 | - | 59 | ||

Допускается на одном из образцов снижение ударной вязкости, но не более, чем на 70% от значения указанного в таблице 1, при этом среднеарифметическое значение ударной вязкости должно быть не менее установленного таблицей 1.

Если на одном из образцов окажется менее 50%, дополнительно испытывается три образца; критическая температура хрупкости будет подтверждена, если на всех дополнительно испытанных образцах доля вязкой составляющей будет не ниже 50%.

3.6 Повторные испытания

При неудовлетворительных результатах отдельных испытаний, проводятся повторные испытания по тому виду испытаний, по которым получены неудовлетворительные результаты. Повторные испытания проводятся на двойном количестве образцов того вида испытаний, по которому получены неудовлетворительные результаты. В случае получения неудовлетворительных результатов повторных испытаний, хотя бы на одном образце допускается проведение повторной термической обработки и прутки предъявляются к приемке вновь. Термообработку можно повторить не более, чем два раза. Количество отпусков и стабилизирующих отжигов не ограничено. Если получаются неудовлетворительные результаты даже после повторной термообработки, то партию прутков бракуют.

3.7 Дополнительные испытания

Если некоторые из испытаний не удовлетворяют требованиям данных ТУ из-за появления внутренних дефектов в образце, которые в соответствии с данными ТУ недопустимы и которые могут быть обнаружены в образце, только при или после испытания, в таком случае испытание считается недействительным. В данном случае образец заменен новым образцом и проводится дополнительное испытание. Данные испытания не считаются повторными испытаниями.

| ТУ 07 14Е 097/80/А | Лист | |||||

| 8 | ||||||

| Изм. | Лист | № докум. | Подп. | Дата |

| Инв. № подл. | Подп. и дата | Взам. инв. № | Инв. № дубл. | Подп. и дата |

| 011/2015-ТY | 12.10.2015 |

4. МЕТОДЫ ИСПЫТАНИЙ

4.1 Определение химического состава

Химический состав прутков определяют методично по ГОСТ 18895-97 и ГОСТ Р 54153-2010. Арбитражными методами определения химического состава являются методы анализа, установленные следующими межгосударственными стандартами: ГОСТ 12344, ГОСТ 12345, ГОСТ 12346, ГОСТ 12347, ГОСТ 12348, ГОСТ 12350, ГОСТ 12351, ГОСТ 12352, ГОСТ 12353, ГОСТ 12354, ГОСТ 12355, ГОСТ 12356, ГОСТ 12357, ГОСТ 12358, ГОСТ 12359, и ГОСТ 18895, ГОСТ Р 54153, ГОСТ 22536.0 - ГОСТ 22536.10, ГОСТ 22536.12.

4.2 Испытания на растяжение

Испытания на растяжение при комнатной температуре проводятся в соответствии с ČSN EN ISO 6892-1, при 350°С в соответствии со стандартом ЧСН ЕН ИСО 6892-2. Испытания на растяжение проводятся на пятикратных образцах диаметром d0 = 10мм. Допускается проводить испытания на образце диаметром d0 = 8 мм или d0 = 6 мм.

4.3 Испытание на ударный изгиб

Испытания на ударный изгиб при комнатной температуре и при минус 10°С проводятся в соответствии с ЧСН ИСО 148-1 на стандартных типах образца с концентратором V. Оценка доли вязкого излома FA в изломе образцов - согласно ГОСТ 4543.

4.4 Контроль твердости по Бринеллю

Контроль твердости по Бринеллю проводится в соответствии с ЧСН ЕН ИСО 6506-1.

4.5 Контроль неметаллических включений

Неметаллические включения оценивают в прутках из стали марки 08Х18Н10Т и сплава ХН35ВТ методом Ш1 в соответствии с ГОСТ 1778.

4.6 Определение содержания ферритной фазы

Определение содержания ферритной фазы в прутках из стали 08Х18Н10Т проводится объёмным магнитным методом по РМД 2730.300.08 (Ферритометр типа ФЦ-2).

4.7 Испытание на межкристаллитную коррозию

Стойкость сталей 14Х17H2, 08X18H10Т и ХН35ВТ к межкристаллитной коррозии проверяется методом АМУ по ГОСТ 6032. Перед испытанием образцы из сталей 08Х18Н10Т и ХН35ВТ подвергаются провоцирующему нагреву режимом 650°С ± 10°С (1 час) воздух.

4.8 Контроль макроструктуры

Контроль макроструктуры проводится по всему поперечному сечению прутков. Контролируемая поверхность должна быть обработана с шероховатостью не менее Rа 1,6 и травлена. Режим травления в соответствии с методикой изготовителя. Контроль осуществляется визуально, невооруженным глазом.

4.9 Контроль формы, размеров и качества поверхности

Форма и размеры контролируются с применением измерительных инструментов. Контроль качества поверхности осуществляется визуально, невооруженным глазом.

4.10 Ультразвуковой контроль

Ультразвуковой контроль катаных прутков проводится в соответствии с ГОСТ 21120, кованых - ГОСТ 24507. Дефектные места обозначаются красным цветом, вычитаются из общего веса и засчитываются по цене скрапа.

| ТУ 07 14Е 097/80/А | Лист | |||||

| 9 | ||||||

| Изм. | Лист | № докум. | Подп. | Дата |

| Инв. № подл. | Подп. и дата | Взам. инв. № | Инв. № дубл. | Подп. и дата |

| 011/2015-ТY | 12.10.2015 |

5. ДОКУМЕНТАЦИЯ, МАРКИРОВКА

5.1 Маркировка и поставка

5.1.1 Прутки из стали марок 14X17H2, 08Х18Н10Т и сплава ХН35ВТ размером менее 20 мм, и из стали марок 12 020.1, 15 236.3 и 15 320.9 размером менее 35 мм отдельно не маркируют. Прутки поставляются в пачках. К каждой пачке прикрепляется металлический ярлык, на котором разборчиво несмываемой краской указаны следующие данные:

- товарный знак производителя,

- марка стали, сплава (вид термообработки),

- номер плавки,

- размер.

5.1.2 Каждый пруток из нержавеющей стали размером от 20 мм, а также из углеродистой и легированной стали размером от 35 мм на одном из концов маркируется с указанием следующих данных:

- товарный знак производителя,

- марка и состояние стали (сплава),

- номер плавки.

5.1.3 Допускается:

- при указании номера плавки представлять последние три цифры номера плавки,

- клеймить марку стали с применением обозначения завода поставщика.

Маркировка должна быть в сертификате расшифрована.

5.1.4 Прутки обозначаются цветом следующим образом:

сталь 12 020.1 зеленый - белый - оранжевый

сталь 15 236.3 белый - синий - коричневый

сталь 15 320.9 белый - коричневый - фиолетовый

сталь 14Х17H2 зеленый

сталь 08Х18Н10Т ПС-157 белый

сталь 08Х18Н10Т ПС-167 белый - желтый

сталь ХН35ВТ ПС-353 красный

сталь ХН35ВТ ПС-147 коричневый

5.2 Сопроводительная документация

На каждую партию прутков, отвечающую требованиям заказа и данных ТУ, должен быть оформлен сертификат, следующий следующие данные:

- марка стали (сплава),

- вид термообработки прутков (в соответствии с видом термообработки, указанной в таблице 5),

- номер плавки,

- размер и вес каждой партии прутковой стали,

- результаты всех испытаний предписанных в заказе и данных ТУ,

- подтверждение, что партия прутков отвечает требованиям заказа и данных ТУ.

Сертификат металлопродукции должен быть подписан техническим контролем (ОТК) поставщика. Сертификат оформляется и поставляется в языковой версии по требованиям, указанных в заказе.

5.2.1 Данные для оформления заказа

Заказ должен содержать следующие основные данные:

а) форма сечения (название прутков - круглые, шестигранные и т.п.),

б) размеры и допуск (допуск указать номером размерного стандарта по приложению А с дополнительными цифрами),

| ТУ 07 14Е 097/80/А | Лист | |||||

| 10 | ||||||

| Изм. | Лист | № докум. | Подп. | Дата |

| Инв. № подл. | Подп. и дата | Взам. инв. № | Инв. № дубл. | Подп. и дата |

| 011/2015-ТY | 12.10.2015 |

в) технология производства (исполнение - катаные, кованые, и т.п.),

г) качество поверхности (после обработки давлением, очищенная или шлифованная),

д) способ последующей обработки у заказчика (цель использования - только для обработки),

е) марка стали и термообработка,

ж) название ТУ,

з) количество (в кг, или у точных длин также в штуках),

и) расшифровка цвета прутков (стандартно согласно ст. 5.1.4),

к) указание о дополнительных испытаниях: подтверждение критической температуры хрупкости и контроля ферритной фазы,

л) в заказе можно указывать минимальную применимую длину прутка,

м) или другие требования (длины прутков, упаковка, консервация, вид транспорта, участие заказчика при приемке и т.п.).

ТАБЛИЦА 2 - МАРКИ СТАЛИ (СПЛАВА) И ВИД ПОСТАВКИ ПРУТКОВ

| п/п | Группа стали (сплава) | Марка стали(сплава) |

Вид поставки прутков |

| 1 | Углеродистая | 12 020.1 | горячекатаный |

| кованый | |||

| 2 | Легированные | 15 236.3 | холоднотянутый (с последующей термообработкой) |

| горячекатаный | |||

| кованый | |||

| 3 | 15 320.9 | горячекатаный | |

| кованый | |||

| 4 | Высоколегированные (нержавеющие) |

14Х17Н2 | горячекатаный |

| кованый | |||

| 5 | 08Х18Н10Т | горячекатаный | |

| кованый | |||

| 6 | Сплав на железоникелевой основе |

ХН35ВТ | горячекатаный |

| кованый |

| ТУ 07 14Е 097/80/А | Лист | |||||

| 11 | ||||||

| Изм. | Лист | № докум. | Подп. | Дата |

| Инв. № подл. | Подп. и дата | Взам. инв. № | Инв. № дубл. | Подп. и дата |

| 011/2015-ТY | 12.10.2015 |

ТАБЛИЦА 3 - МАКСИМАЛЬНЫЙ РАЗМЕР ПРУТКОВ И ДОПУСТИМЫЕ ОТКЛОНЕНИЯ

Марка стали (сплава) |

12 020.1 | 15 236.3 | 15 320.9 | 14X17H2 | 08X18H10T (ПС-167) |

XH35BT (ПС-353) |

XH35BT (ПС-147) | |||

Максимальный размер, мм |

200 | 80 | 80 | 120 | 180 | 80 | 125 | |||

| Допустимое отклонение (мм) | горячекатанных (кованных) | Круглое сечение | до 15 | ± 0,4 | ||||||

| 16-25 | ± 0,5 | |||||||||

| 26-35 | ± 0,6 | |||||||||

| 36-50 | ± 0,8 | |||||||||

| 52-80 | ± 1,0 | |||||||||

| 85-100 | ± 1,3 | - | - | ± 1,3 | ± 1,3 | - | ± 1,3 | |||

| 105-120 | ± 1,5 | - | - | ± 1,5 | ± 1,5 | - | ± 1,5 | |||

| 125-160 | ± 2,0 | - | - | - | ± 2,0 | - | ± 2,0 | |||

| 165-200 | ± 2,5 | - | - | - | ± 2,5 | - | - | |||

| 6-тигран | до 15 | ± 0,4 | ± 0,4 | - | - | - | - | ± 0,4 | ||

| 16-24 | ± 0,5 | ± 0,5 | - | - | - | - | ± 0,5 | |||

| 25-34 | ± 0,6 | ± 0,6 | - | - | - | - | ± 0,6 | |||

| 35-48 | ± 0,8 | ± 0,8 | - | - | - | - | ± 0,8 | |||

| 52-80 | ± 1,0 | ± 1,0 | - | - | - | - | ± 1,0 | |||

| Допустимое отклонение холоднотянутых прутков | ||||||||||

| до 80 | - | h13 | - | - | - | - | - | |||

| ТУ 07 14Е 097/80/А | Лист | |||||

| 12 | ||||||

| Изм. | Лист | № докум. | Подп. | Дата |

| Инв. № подл. | Подп. и дата | Взам. инв. № | Инв. № дубл. | Подп. и дата |

| 011/2015-ТY | 12.10.2015 |

ТАБЛИЦА 4 - ХИМИЧЕСКИЙ СОСТАВ И МЕТОД ПРОИЗВОДСТВА СТАЛИ

| Марка стали | 12 020.1 | 15 236.3 | 15 320.9 | 14X17H2 | 08X18H10T | XH35BT | |

| Метод производства | мартеновская сталь или электросталь | мартеновская сталь или электросталь | мартеновская сталь или электросталь | электросталь | электросталь | электросталь | |

| Массовая доля элементов в % | C | 0,13-0,20 ±0,01 | 0,17-0,27 ±0,02 | 0,20-0,28 ±0,02 | 0,11-0,17 ±0,01 | макс. 0,080 | макс. 0,12 +0,01 |

| Mn | 0,60- | 0,30- | 0,50- | макс. 0,800 | макс. 2,00 | 1,0-2,0 | |

| Si | 0,17- | 0,15- | 0,17-0,37 ±0,05 | макс. 0,800 | макс. 0,800 | макс. 0,600 | |

| P | макс. 0,04 | макс. 0,040 | макс. 0,040 | макс. 0,030 | макс. 0,035 | макс. 0,030 | |

| S | макс. 0,04 | макс. 0,040 | макс. 0,040 | макс. 0,025 | макс. 0,020 | макс. 0,020 | |

| Cr | макс. 0,30 | 1,20- | 1,10-1,40 ±0,10 | 16,0-18,0 | 17,0-19,0 | 14,0-16,0 | |

| Ni | макс. 0,35 | - | - | 1,5-2,5 | 9,0-11,0 | 34,0-38,0 | |

| Mo | - | 0,25-0,50 ±0,05 | 0,55-0,75 ±0,01 | - | - | - | |

| V | - | 0,45-0,65 ±0,05 | 0,15- | - | - | - | |

| W | - | - | - | - | - | 2,8-3,5 ±0,05 | |

| Ti | - | - | - | - | 5хС-0,7 ±0,05 | 1,1-1,5 ±0,1 | |

| Cu | макс. 0,30 | - | - | - | макс. 0,25 | - | |

| Cr+Cu+Ni | - | - | - | - | - | - | |

| Co | - | - | - | - | макс. 0,070 | - | |

| N | - | - | - | макс. 0,050 | макс. 0,050 | - | |

| Химический состав соответствует стандарту | ЧСН 41 2020 | ЧСН 41 5236 | ЧСН 41 5320 | - | - | - | |

Примечание: По требованию заказчика содержание кобальта в стали 08Х18Н10Т допускается не более 0,05%

| ТУ 07 14Е 097/80/А | Лист | |||||

| 13 | ||||||

| Изм. | Лист | № докум. | Подп. | Дата |

| Инв. № подл. | Подп. и дата | Взам. инв. № | Инв. № дубл. | Подп. и дата |

| 011/2015-ТY | 12.10.2015 |

ТАБЛИЦА 5 - ТЕРМООБРАБОТКА И МЕХАНИЧЕСКИЕ СВОЙСТВА ПРУТКОВ

| Марка стали | 12 020.1 | 15 236.3 | 15 320.9 | 14Х17Н2 | 08Х18Н10Т(ПС-167) 1) |

ХН35ВТ(ПС-353) 1) |

ХН35ВТ(ПС-147) 1), 2) | ||||

| Метод термообработки | Нормализация | Смягчающий отжиг |

Закалка и отпуск |

Закалка и отпуск |

Аустенитизация, Аустенитизация со стабилизацией |

Аустенитизация и старение |

Аустенитизация | ||||

| Размер | мм | до 100 | 101-200 | до 80 | до 80 | до 120 | до 180 | до 80 | до 125 | ||

| Твердость НВ после термообработки | НВ | макс. 163 | макс. 200 | 212-270 | 240-300 | - | - | - | |||

Механические свойства в продольном направлении испытание при температуре 3) |

20°C | Rm | Н/мм2 | 390 | 390 | - | 700-883 | 785-981 | 480 | 686-1070 | - |

| Re, Rp0,2 | Н/мм2 | 225 | 205 | 400 | 588 | 588 | 205 | 392 | 215 | ||

| A5 | % | 26 | 24 | - | 15 | 14 | 35 | 15 | - | ||

| Z | % | 55 | 50 | - | 45 | 45 | 50 | 20 | - | ||

| 350°C | Rm | Н/мм2 | 300 | - | - | 640 | - | 333 | 586 | - | |

| Rp0,2 | Н/мм2 | 130 | 113 | 300 | 392 | 430 | 167 | 353 | 147 | ||

| A5 | % | 25 | - | - | 13 | - | 25 | 15 | - | ||

| Z | % | 50 | - | - | 40 | - | 40 | 15 | - | ||

| Ударная вязкость 3) | 20°C | KCU 2 | Дж/см2 | - | - | - | - | 49 | - | - | - |

| KCU 3 | Дж/см2 | - | - | - | - | - | - | - | - | ||

Испытания на критическую температуру ТКО согласно ст. 3.5 3) |

-10°C | KCV | Дж/см2 | 4) | 4) | 4) | 4) | ||||

| 20°C | KCV | Дж/см2 | 4) | 4) | 4) | 4) | |||||

| FA | % | 4) | 4) | 4) | 4) | ||||||

Примечание: 1) ПС обозначает "категорию прочности", цифры стоящие после ПС обозначают предел текучести Rp0,2 при 350°С в Н/мм²

2) справочное

3) если не указан диапазон величин (или макс. величина), то все величины являются минимальными

4) величины для определения критической температуры хрупкости указаны в таблице 1 (в зависимости от предела текучести Re, Rp0,2)

| ТУ 07 14Е 097/80/А | Лист | |||||

| 14 | ||||||

| Изм. | Лист | № докум. | Подп. | Дата |

| Инв. № подл. | Подп. и дата | Взам. инв. № | Инв. № дубл. | Подп. и дата |

| 011/2015-ТY | 12.10.2015 |

ПРИЛОЖЕНИЕ А

МАКСИМАЛЬНАЯ ДОПУСТИМАЯ ГЛУБИНА ДЕФЕКТОВ ПОВЕРХНОСТИ ГОРЯЧЕКАТАНЫХ ПРУТКОВ

Размер прутка (мм) |

от | - | 16 | 26 | 51 | 81 | 101 | 121 | 161 |

| до | 15 | 25 | 50 | 80 | 100 | 120 | 160 | 200 | |

Максимальная глубина дефекта (мм) |

0,6 | 1,0 | 1,2 | 1,5 | 2,0 | 2,4 | 3,2 | 4,0 | |

| ТУ 07 14Е 097/80/А | Лист | |||||

| 15 | ||||||

| Изм. | Лист | № докум. | Подп. | Дата |

| Инв. № подл. | Подп. и дата | Взам. инв. № | Инв. № дубл. | Подп. и дата |

| 011/2015-ТY | 12.10.2015 |

Лист регистрации изменений

| Изм. | Номера листов (страниц) | Всего листов (страниц) в докум. |

№ докум. | Входящий № сопрово- дительного докум. и дата |

Подп. | Дата | |||

изменен- ных |

заме- ненных |

новых | аннулиро- ванных | ||||||

| ТУ 07 14Е 097/80/А | Лист | |||||

| 16 | ||||||

| Изм. | Лист | № докум. | Подп. | Дата |

| Инв. № подл. | Подп. и дата | Взам. инв. № | Инв. № дубл. | Подп. и дата |

| 011/2015-ТY | 12.10.2015 |