ТУ 14-3Р-55-2001

Код ОКП 131100 СОГЛАСОВАНЫ: Первый заместитель Председателя Правления РАО ЕЭС России __________________ Л.Б. Меламед «12» ________________ 2001 г. |

Группа В 62 УТВЕРЖДАЮ: Председатель национального технического комитета по стандартизации ТК-357 «Стальные чугунные трубы и баллоны» __________________ Ю.И. Блинов «12» ________________ 2001 г. |

ТРУБЫ СТАЛЬНЫЕ БЕСШОВНЫЕ

ДЛЯ ПАРОВЫХ КОТЛОВ И ТРУБОПРОВОДОВ

Технические условия

ТУ 14-3Р-55-2001

(впервые)

Держатель подлинника: ТК-357, ОАО «РосНИТИ»

Срок действия: с 21.09.2001 г.

СОГЛАСОВАНЫ: Начальник управления по Котлонадзору и надзору за подъемными сооружениями Госгортехнадзора России письмо №12-04/396 В.С. Котельников «19» ______04______ 2001 г. Главный инженер ОАО «ЧТПЗ» __________________ В.В. Игнатьев «12» ________________ 2001 г. |

РАЗРАБОТАНЫ: Генеральный директор ГНЦ РФ «ЦНИИТМАШ» __________________ А.С. Зубченко «29» ______12______ 2000 г. Генеральный директор ОАО «РосНИТИ» __________________ Ю.И. Блинов «21» ______12______ 2000 г. |

ТУ 14-3Р-55-2001

Главный инженер ОАО «ΠΗΤЗ» Письмо № М-2109-010621-436 от 07.06.2001 г. __________________ А.А. Берсенев «12» ________________ 2001 г. Технический директор ОАО «ВТЗ» Письмо № 460 от 15.08.2001 г. __________________ В.В. Фролочкин «12» ________________ 2001 г. Главный инженер ОАО «СинТЗ» Письмо № 058026 от 07.08.2001 г. __________________ Л.Г. Марченко «12» ________________ 2001 г. Технический директор ОАО «Белэнергомаш» Письмо № 7365/2-5947ф от 27.04.2001 г. __________________ М.Н. Евдощенко «12» ________________ 2001 г. Технический директор ОАО «Красный котельщик» Письмо № 19/1105 от 16.04.2001 г. __________________ В.Я. Сенников «12» ________________ 2001 г. Зам. генерального директора - технический директор «ЗиО-Подольск» Письмо № 40/176 от 17.07.2001 г. __________________ В.П. Белоусов «12» ________________ 2001 г. Первый зам. генерального директора ИК «ЗИОМАР» Письмо № 40/176 от 17.07.2001 г. __________________ Л.С. Чубарь «12» ________________ 2001 г. Главный инженер - технический директор ОАО «Сибэнергомаш» Письмо № 02-1.353/368 от 15.05.2001 г. __________________ В.И. Семко «12» ________________ 2001 г. |

Заместитель генерального директора АООТ «ВТИ» Письмо № 04/181 от 04.06.2001 г. __________________ В.Ф. Резинских «12» ________________ 2001 г. Генеральный директор ΑΟΟΤ «ΗΠΟ ЦКТИ» Письмо № 24/5224 от 04.09.2001 г. __________________ Ю.И. Петреня «12» ________________ 2001 г. |

ТУ 14-3Р-55-2001

СОДЕРЖАНИЕ

1 Технические требования 4

1.1 Термины и определения 4

1.2 Данные для заказа и условное обозначение 4

1.3 Общие требования 5

1.4 Трубная заготовка 5

1.5 Размеры и предельные отклонения размеров 7

1.6 Химический состав 20

1.7 Термическая обработка 20

1.8 Механические свойства 24

1.9 Качество поверхности 27

1.10 Сплошность металла 27

1.11 Макро- и микроструктура 28

1.12 Технологические свойства 29

1.13 Стойкость против межкристаллитной коррозии 30

2 Требования безопасности 31

3 Правила приемки и методы контроля 31

4 Маркировка, упаковка, документация, транспортирование и хранение 41

5 Гарантии изготовителя 44

Приложения:

А Теоретическая масса 1 м труб 45

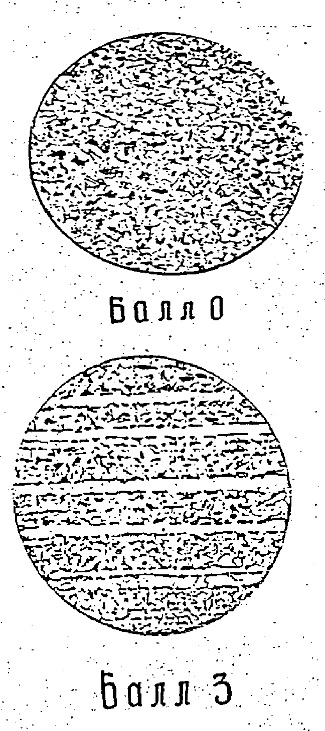

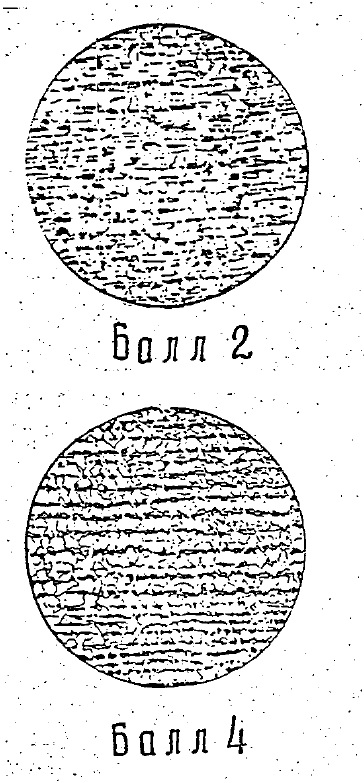

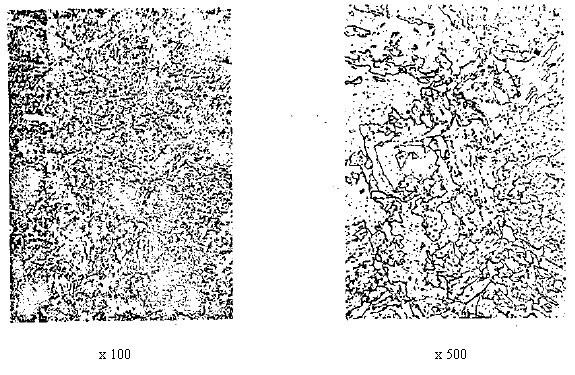

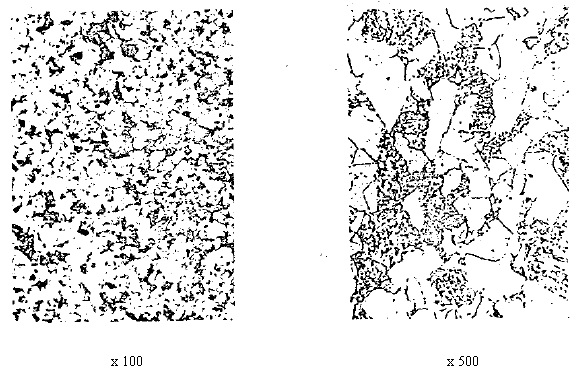

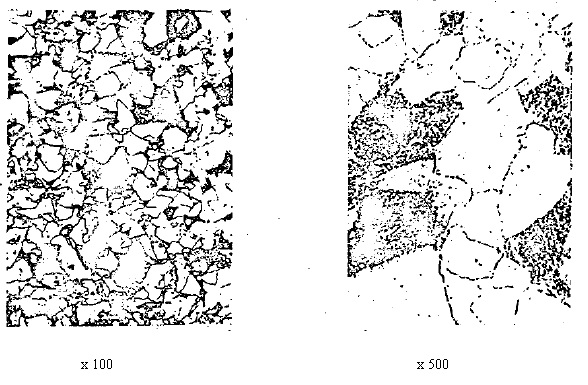

Б Шкала № 1. Полосчатость феррито-перлитной структуры для сталей с содержанием

углерода до 0,25% 52

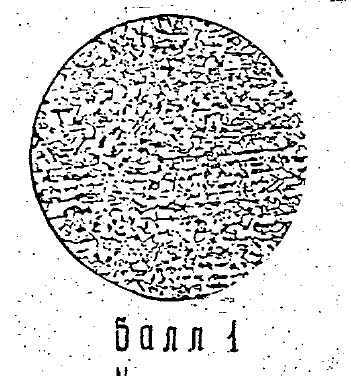

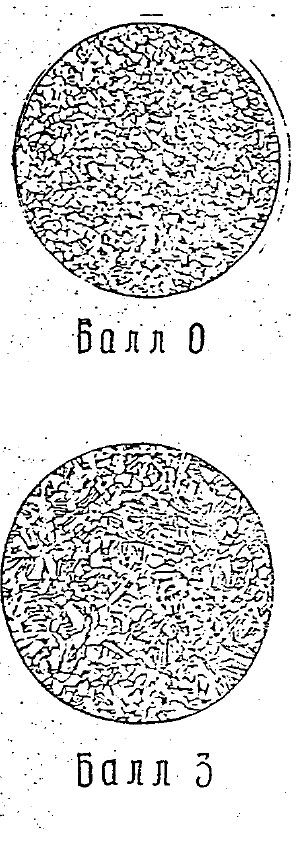

Шкала № 2. Видманштеттовая структура (игольчатость феррита) для стали с

содержанием углерода до 0,15% 54

Шкала №3 Микроструктура металла труб из сталей марок 12Χ1ΜΦ, 12Χ1ΜФ-ПВ,

15Х1М1ФИ, 12Х2МФСР 56

В Ссылочные нормативные документы 75

Г Лист регистрации изменений к техническим условиям 78

ТУ 14-3Р-55-2001

Настоящие технические условия распространяются на бесшовные холоднодеформированные, теплодеформированные, горячедеформированные, в том числе горячепрессованные, и горячепрессованные редуцированные трубы, предназначенные для паровых котлов и трубопроводов установок с высокими и сверхкритическими параметрами пара.

1 ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

1.1 Термины и определения

1.1.1 Для характеристики стали используются термины: углеродистая, низколегированная, высоколегированная.

Стали марок 20 и 20-ПВ являются углеродистыми, стали марок 15ГС, 15ХМ, 12Х1МФ, 12Х1МФ-ПВ, 15Х1М1Ф, 12Х2МФСР являются низколегированными, стали марок 10Х9МФБ-Ш, 12Х11В2МФ, 08X16H9M2, 12Х18Н12T, 10Х13П2БС2Н2Д2 являются высоколегированными (10Х9МФБ-Ш и 12Х11В2МФ - мартенситными хромистыми, 08Х16Н9М2 и 12X18H12T - аустенитными хромоникелевыми, 10Х13Г12БС2Н2Д2 - аустенитной хромомарганцевой).

1.1.2 Для характеристики испытаний используются определения:

- обязательные испытания - те испытания, которые изготовитель обязан выполнить без дополнительных указаний;

- дополнительные испытания - те испытания, которые изготовитель выполняет по требованию заказчика на основании соглашения между заказчиком и изготовителем.

1.1.3 Для характеристики труб используются термины: холоднодеформированные, теплодеформированные, горячедеформированные, горячепрессованные и горячепрессованные редуцированные.

1.2 Данные для заказа и условное обозначение

1.2.1 Для оформления заказа заказчик должен предоставить изготовителю следующие данные о трубах:

- объем поставки;

- марка стали;

- размер (наружный или внутренний диаметр, толщина стенки);

- длина (немерная или мерная, с указанием меры);

- способ изготовления (горячедеформированные, холоднодеформированные или тепло

деформированные, горячепрессованные редуцированные, горячепрессованные);

- точность изготовления (обычная или повышенная по диаметру и толщине стенки);

ТУ 14-3Р-55-2001

- виды технологических испытаний;

- снятие фаски (при необходимости);

- дополнительные испытания, с указанием температуры испытаний (при необходимости);

- дополнительные требования к упаковке, маркировке, транспортированию и хранению

(консервационное покрытие, предохранительные заглушки, поштучная отгрузка, при

необходимости).

Примеры условного обозначения труб:

Труба холодно- или теплодеформированная наружным диаметром 25 мм, толщиной стенки 2 мм, обычной точности, мерной длины 5000 мм, из стали 12Х1ΜΦ:

Труба Х25х2х5000 - 12Х1МФ ТУ 14-3P-55-2001

Труба холодно- или теплодеформированная внутренним диаметром 42 мм, толщиной стенки 3 мм, обычной точности, немерной длины, из стали 12Х18Н12T:

Труба Х вн. 42х3 - 12Х18Н12Т ТУ 14-3P-55-2001

Труба горячедеформированная наружным диаметром 89 мм, толщиной стенки 6 мм, повышенной точности по диаметру, обычной точности по толщине стенки, немерной длины, из стали 12Х2МФСР:

Труба Г 89п х 6 - 12Х2МФСР ТУ 14-3P-55-2001

Труба горячедеформированная наружным диаметром 426 мм, толщиной стенки 80 мм, обычной точности, ограниченной длины 2800-4600 мм, из стали 15Χ1Μ1Φ:

Труба Г 426х80х2800-4600 - 15X1М1Ф ТУ 14-3P-55-2001.

1.3 Общие требования

1.3.1 Трубы в состоянии поставки должны соответствовать требованиям настоящих технических условий.

1.3.2 Трубы могут поставляться с проведением обязательных и дополнительных испытаний. Виды испытаний приведены в таблице 1.

1.4 Трубная заготовка

1.4.1 Трубы изготавливаются из катаной, кованой, ободранной или обточенной, сверленой или несверленой трубной заготовки из углеродистых, низколегированных и высоколегированных сталей, выплавляемых в электрических и мартеновских печах, а также с приме-

ТУ 14-3Р-55-2001

Таблица 1 Виды испытаний

Характеристика испытаний |

Вид испытания | Номер пункта |

Обязательные испытания |

Контроль размеров | 1.5; 3.6; 3.7; 3.8; 3.9; 3.10 |

| Контроль кривизны | 1.5.9; 3.7 | |

| Контроль химического состава | 1.6.1; 3.11; 3.12 | |

| Испытание на растяжение при комнатной температуре (KCU) | 1.8.1; 3.13 | |

| Испытание на ударный изгиб при комнатной температуре | 1.8.1; 3.15 | |

| Испытание на твердость | 1.8.2; 3.14 | |

| Испытание на растяжение при повышенной температуре с определением σ0,2 (периодический контроль) | 1.8.4; 3.13 | |

| Испытание на длительную прочность (периодический контроль) | 1.8.4; 1.8.6; 3.16 | |

| Визуальный контроль качества поверхности | 1.9.1; 1.9.2; 1.9.4; 3.17; 3.18 | |

| Испытание гидравлическим давлением | 1.10.1; 3.19 | |

| Ультразвуковой дефектоскопический контроль на выявление продольных дефектов всех видов труб | 1.10.2; 3.20 | |

| Ультразвуковой дефектоскопический контроль на выявление дефектов типа «расслоение» для горячепрессованных и горячепрессованных редуцированных труб, изготовленных из непрерывнолитой заготовки | 1.10.2; 3.20; 3.21 | |

| Контроль макроструктуры | 1.11.1; 3.23 | |

| Контроль загрязненности неметаллическими включениями | 1.11.2; 3.24 | |

| Контроль микроструктуры | 1.11.3; 1.11.4; 1.11.5; 1.11.6; 3.26; 3.27 | |

| Технологические испытания: сплющивание, раздача, загиб | 1.12; 3.28; 3.29; 3.30 | |

Дополни- тельные испы- тания |

Химический анализ металла труб | 1.6.2; 3.11; 3.12 |

| Испытание на ударный изгиб при комнатной температуре (KCV) и при пониженной температуре (KCU или KCV) | 1.8.3; 3.15 | |

| Испытание на растяжение при повышенной температуре с определением σ0,2 | 1.8.5; 3.13 | |

| Визуальный контроль качества поверхности по более жестким нормам | 1.9.3; 3.17; 3.18 | |

| Ультразвуковой дефектоскопический контроль на выявление дефектов типа «расслоение» | 1.10.3; 3.20; 3.21 | |

| Ультразвуковой дефектоскопический контроль на выявление поперечных дефектов | 1.10.3; 3.20; 3.21 | |

| Ультразвуковой дефектоскопический контроль на выявление продольных дефектов по более жестким нормам | 1.10.4; 3.20; 3.21 | |

| Электромагнитный (магнитный, вихретоковый и др.) контроль на выявление поверхностных и сквозных дефектов | 1.10.5; 3.22 | |

| Испытание на стойкость против межкристаллитной коррозии | 1.13; 3.31 | |

| Измерение толщины стенки труб с помощью ультразвукового толщиномера | 3.8 |

ТУ 14-3Р-55-2001

нением обработки жидким синтетическим шлаком в ковше, электрошлакового переплава (-Ш) и прямого восстановления (-ПВ).

Допускается применение стали марки 20, выплавленной в кислородных конверторах. Трубная заготовка поставляется по ТУ 14-1-1529, ТУ 14-1-5185, ТУ 14-1-2560, ТУ 14-1-1787, ТУ 14-1-5271, ТУ 14-1-1045, ТУ 14-134-319, ТУ 14-1-4607, ТУ 14-1-4616 и ТУ 14-131-871.

Горячепрессованные и горячепрессованные редуцированные трубы из стали марки 20 и горячепрессованные трубы из стали марки 12Х1МФ допускается изготавливать из непрерывно-литой заготовки, поставляемой по ТУ 14-1-5319.

1.5 Размеры и предельные отклонения размеров

1.5.1 Трубы поставляются по наружному диаметру и толщине стенки. По требованию заказчика холодно- и теплодеформированные трубы могут поставляться по внутреннему диаметру и толщине стенки.

1.5.2 Размеры горячедеформированных, в том числе горячепрессованных, труб из катаной или кованой трубной заготовки из углеродистых и низколегированных сталей должны соответствовать указанным в таблицах 2 и 3, из высоколегированных сталей - указанным в таблице 4.

Размеры горячепрессованных и горячепрессованных редуцированных труб из стали марки 20 и горячепрессованных труб из стали марки 12Х1МФ из непрерывнолитой заготовки должны соответствовать указанным в таблицах 5 и 6.

Размеры холодно- и теплодеформированных труб из углеродистых и низколегированных сталей должны соответствовать указанным в таблице 7, из высоколегированных сталей - указанным в таблице 8.

По соглашению между изготовителем и заказчиком допускается поставка холодно- и теплодеформированных труб диаметром 114-273 мм с толщиной стенки 5-25 мм по сортаменту горячедеформированных труб (таблицы 2 и 4).

По соглашению между изготовителем и заказчиком допускается поставка горяче-, холодно- и теплодеформированных труб других размеров, но в пределах соответствующего сортамента с допускаемыми отклонениями наружного диаметра и толщины стенки, оговоренными в заказе.

ТУ 14-3Р-55-2001

Таблица 2 Размеры и максимальная мерная длина горячедеформированных труб (в т.ч. горячепрессованных из катаной и кованой заготовки) из углеродистых и низколегированных сталей

Наружный диаметр, мм |

Мерная длина, м, не более, при толщине стенки, мм | ||||||||||||||||||

| 2,5 | 3,0 | 3,5 | 4,0 | 4,5 | 5,0 | 5,5 | 6,0 | 6,5 | 7,0 | 7,5 | 8,0 | 9,0 | 10,0 | 11,0 | 12,0 | 13,0 | 14,0 | 15,0 | |

| 25, 28, 30 | 11,0 | 11,0 | 11,0 | 11,0 | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - |

| 32, 36 | 11,0 | 11,0 | 11,0 | 11,0 | 11,0 | - | - | - | - | - | - | - | - | - | - | - | - | - | - |

| 38, 40 | - | 11,0 | 11,0 | 11,0 | 11,0 | 11,0 | - | - | - | - | - | - | - | - | - | - | - | - | - |

| 42 | - | 11,0 | 11,0 | 11,0 | 11,0 | 11,0 | 11,0 | - | - | - | - | - | - | - | - | - | - | - | - |

| 45, 48, 50 | - | - | 11,0 | 11,0 | 11,0 | 11,0 | 11,0 | 11,0 | - | - | - | - | - | - | - | - | - | - | - |

| 51 | - | - | 11,0 | 11,0 | 11,0 | 11,0 | 11,0 | 11,0 | - | - | - | - | - | - | - | - | - | - | - |

| 54 | - | - | 11,0 | 11,0 | 11,0 | 11,0 | 11,0 | 11,0 | - | - | - | - | - | - | - | - | - | - | - |

| 55 | - | - | 11,0 | 11,0 | 11,0 | 11,0 | 11,0 | 11,0 | - | - | - | - | - | - | - | - | - | - | - |

| 57 | - | - | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | - | - |

| 60 | - | - | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | - | - |

| 76 | - | - | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 |

| 83 | - | - | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 |

| 89 | - | - | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 |

| 102 | - | - | - | - | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 7,5 | 7,0 |

| 108 | - | - | - | - | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 8,0 | 8,0 |

| 114 | - | - | - | - | - | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 8,0 | 8,0 |

| 121 | - | - | - | - | - | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 |

| 133 | - | - | - | - | - | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 |

| 140 | - | - | - | - | - | - | - | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 |

| 146 | - | - | - | - | - | - | - | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 |

| 152 | - | - | - | - | - | - | - | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 |

| 159 | - | - | - | - | - | - | - | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 |

| 168 | - | - | - | - | - | - | - | - | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 |

| 194 | - | - | - | - | - | - | - | - | - | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 |

| 219 | - | - | - | - | - | - | - | - | - | - | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 |

| 245 | - | - | - | - | - | - | - | - | - | - | - | - | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 |

| 273 | - | - | - | - | - | - | - | - | - | - | - | - | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 |

| 299 | - | - | - | - | - | - | - | - | - | - | - | - | - | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 |

| 325 | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | 9,0 | 9,0 | 9,0 | 9,0 |

| 351 | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | 8,0 | 9,0 | 9,0 |

| 377 | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | 7,5 | 7,5 | 7,0 |

| 426 | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | 8,5 | 8,5 |

ТУ 14-3Р-55-2001

Продолжение таблицы 2

Наружный диаметр, мм |

Мерная длина, м, не более, при толщине стенки, мм | |||||||||||||||||||||

| 16,0 | 17,0 | 18,0 | 19,0 | 22,0 | 24,0 | 25,0 | 26,0 | 27,0 | 28,0 | 30,0 | 32,0 | 34,0 | 36,0 | 38,0 | 40,0 | 42,0 | 45,0 | 48,0 | 50,0 | 56,0 | 60,0 | |

| 76 | 9,0 | 9,0 | 9,0 | 9,0 | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - |

| 83 | 9,0 | 9,0 | 9,0 | 9,0 | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - |

| 89 | 9,0 | 9,0 | 9,0 | 9,0 | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - |

| 102 | 7,0 | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - |

| 108 | 7,5 | 7,0 | - | - | 4,0 | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - |

| 114 | 7,5 | 7,0 | 7,0 | 7,0 | 6,5 | 6,0 | 6,0 | 6,0 | - | - | - | - | - | - | - | - | - | - | - | - | - | - |

| 121 | 8,5 | 8,0 | 8,0 | 7,5 | 6,5 | 6,5 | 6,0 | 6,0 | - | - | - | - | - | - | - | - | - | - | - | - | - | - |

| 133 | 9,0 | 8,5 | 8,0 | 7,5 | 7,0 | 6,5 | 6,0 | 6,0 | - | 6,0 | 6,0 | 6,0 | 6,0 | 5,5 | - | - | - | - | - | - | - | - |

| 140 | 8,5 | 8,0 | 7,5 | 7,0 | 6,5 | 6,0 | 5,5 | 5,5 | - | 5,5 | 5,0 | 6,0 | 5,5 | 5,0 | - | - | - | - | - | - | - | - |

| 146 | 9,0 | 9,0 | 9,0 | 9,0 | 8,0 | 7,5 | 7,0 | 7,0 | - | 6,5 | 6,0 | 6,0 | 6,0 | 5,0 | - | - | - | - | - | - | - | - |

| 152 | 9,0 | 9,0 | 9,0 | 9,0 | 8,0 | 7,5 | 7,0 | 7,0 | - | 6,5 | 6,5 | 6,0 | 5,5 | 5,0 | - | - | - | - | - | - | - | - |

| 159 | 9,0 | 8,5 | 8,5 | 8,5 | 7,5 | 7,0 | 7,0 | 7,0 | - | 6,5 | 6,5 | 6,5 | 6,0 | 6,0 | - | - | - | - | - | - | - | - |

| 168 | 9,0 | 8,5 | 8,5 | 8,0 | 7,0 | 7,5 | 6,5 | 6,5 | - | 6,5 | 6,0 | 6,0 | 5,5 | 5,0 | 5,0 | 4,5 | - | - | - | - | - | - |

| 194 | 9,0 | 9,0 | 9,0 | 9,0 | 8,0 | 7,5 | 7,0 | 7,0 | - | 7,0 | 7,0 | 7,0 | 7,0 | 6,5 | 6,5 | 6,0 | 5,5 | 5,0 | - | - | - | - |

| 219 | 9,0 | 9,0 | 9,0 | 9,0 | 8,0 | 9,0 | 8,5 | 8,5 | - | 8,0 | 7,5 | 7,0 | 6,5 | 6,0 | 6,0 | 5,75 | 5,75 | 5,5 | 5,0 | 4,5 | - | - |

| 245 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 8,0 | 8,0 | - | 7,5 | 7,5 | 6,5 | 6,5 | 6,0 | 7,75 | 7,5 | 7,0 | 6,5 | 6,75 | 6,0 | - | - |

| 273 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | - | 8,5 | 8,0 | 7,5 | 7,0 | 7,0 | 7,0 | 7,0 | 6,5 | 6,5 | 6,0 | 5,5 | 5,0 | 4,5 |

| 299 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 8,5 | 8,5 | - | 8,0 | 7,75 | 7,5 | 7,25 | 7,0 | 6,0 | 6,0 | 5,5 | 5,25 | 5,0 | 4,5 | 4,25 | 4,0 |

| 325 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 8,5 | 8,0 | 8,0 | - | 8,0 | 7,5 | 7,0 | 7,0 | 7,0 | 7,0 | 7,0 | 7,0 | 6,0 | 6,0 | 6,0 | 5,5 | 4,5 |

| 351 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | - | 8,5 | 8,0 | 7,5 | 7,25 | 7,0 | 6,5 | 6,25 | 6,0 | 5,75 | 5,5 | 5,0 | 4,75 | 4,5 |

| 377 | 7,0 | 6,5 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | - | 9,0 | 9,0 | 8,5 | 8,5 | 8,0 | 7,5 | 7,0 | 7,0 | 7,0 | 5,25 | 5,0 | 4,5 | 4,5 |

| 426 | 8,0 | 7,5 | 7,0 | 6,5 | 6,5 | 6,0 | 5,0 | 5,0 | - | 5,5 | 5,5 | 5,5 | 5,5 | 5,5 | 5,0 | 5,0 | 5,0 | 4,5 | 4,5 | 4,5 | 4,25 | 4,25 |

| 465 | 6,0 | 6,0 | 6,0 | 6,0 | 6,0 | 5,5 | 5,5 | 5,5 | 5,0 | 5,0 | 5,0 | 4.75 | 4,75 | 4,75 | 4,5 | 4,5 | - | - | - | - | - | - |

Примечания

1 Трубы из стали 15Х1М1Ф изготавливают диаметром 114 мм и более.

2 Трубы из стали 12Х1МФ с толщиной стенки более 45 мм поставляют по соглашению между изготовителем и заказчиком.

3 Трубы диаметром 102 мм с толщиной стенки 17-22 мм поставляют мерной длиной по соглашению между изготовителем и заказчиком.

4 Трубы размером 325х12х9000 мм изготавливают только из стали 20.

5 Трубы диаметром от 25 до 57 мм будут изготовляться после получения результатов дополнительных исследований.

ТУ 14-3Р-55-2001

Таблица 3 Размеры и длина горячедеформированных труб из сталей 15ГС и 15Х1М1Ф

| Марка стали | Наружный диаметр, мм | Толщина стенки, мм | Длина ограниченная, м |

| 15ГС | 465 465 530 530 530 |

56 75 28 40 65 |

3,5-5,1 2,8-4,5 не менее 4,0 не менее 3,5 3,5-4,4 |

| 15Х1М1Ф | 377 426 426 465 465 465 530 |

70 80 90 56 65 75 25 |

2,8-4,6 2,8-4,6 2,8-4,0 3,5-5,1 3,5-4,6 3,5-4,3 не менее 4,0 |

Примечания 1 В каждой партии труб диаметром 465 мм 40% (по массе) труб должно быть длиной не менее 4,1 м. 2 Допускается поставка не более одной трубы от партии, длина которой не менее 2,5 м. | |||

ТУ 14-3Р-55-2001

Таблица 4 Размеры максимальная мерная длина горячедеформированных труб из высоколегированных сталей

Наружн. диаметр, мм |

Мерная длина, м, не более, при толщине стенки, мм | ||||||||||||||||||||||||||||

| 4,5 | 5,0 | 5,5 | 6,0 | 6,5 | 7,0 | 7,5 | 8,0 | 8,5 | 9,0 | 9,5 | 10 | 11 | 12 | 13 | 14 | 15 | 16 | 17 | 18 | 19 | 20 | 21 | 24 | 25 | 26 | 28 | 30 | 32 | |

| 76 | 7,0 | 7,0 | 7,0 | 7,0 | 7,0 | 7,0 | 7,0 | 7,0 | 6,0 | 6,0 | 6,0 | 6,0 | 5,5 | 5,5 | 5,0 | - | - | - | - | - | - | - | - | - | - | - | - | - | - |

| 83 | 7,0 | 7,0 | 7,0 | 7,0 | 7,0 | 7,0 | 7,0 | 7,0 | 6,0 | 6,0 | 6,0 | 6,0 | 6,5 | 5,5 | 5,0 | 5,0 | 5,0 | - | - | - | - | - | - | - | - | - | - | - | - |

| 89 | 7,0 | 7,0 | 7,0 | 7,0 | 7,0 | 7,0 | 7,0 | 7,0 | 6,0 | 6,0 | 6,0 | 6,0 | 5,0 | 5,5 | 4,0 | 4,0 | 4,0 | - | - | - | - | - | - | - | - | - | - | - | - |

| 102 | - | 7,0 | 7,0 | 7,0 | 7,0 | 7,0 | 7,0 | 7,0 | 6,0 | 6,0 | 6,0 | 6,0 | 5,0 | 5,0 | 4,0 | 4,0 | 4,0 | 4,0 | 4,0 | 4,0 | 4,0 | 4,0 | - | - | - | - | - | - | - |

| 108 | - | 7,0 | 7,0 | 7,0 | 7,0 | 7,0 | 7,0 | 7,0 | 6,0 | 6,0 | 6,0 | 6,0 | 5,0 | 5,0 | 4,0 | 4,0 | 4,0 | 4,0 | 4,0 | 4,0 | 4,0 | 4,0 | - | - | - | - | - | - | - |

| 114 | - | 7,0 | 7,0 | 7,0 | 7,0 | 7,0 | 7,0 | 7,0 | 6,0 | 6,0 | 6,0 | 6,0 | 5,0 | 5,0 | 4,0 | 4,0 | 4,0 | 4,0 | 4,0 | 4,0 | 4,0 | 4,0 | 3,5 | - | - | - | - | - | - |

| 121 | - | 7,0 | 7,0 | 7,0 | 7,0 | 7,0 | 7,0 | 7,0 | 6,0 | 6,0 | 6,0 | 6,0 | 5,5 | 5,5 | 5,5 | 5,0 | 4,5 | 4,5 | 4,0 | 4,0 | 4,0 | 4,0 | 3,0 | 3,0 | 3,0 | 3,0 | - | - | - |

| 133 | - | 7,0 | 7,0 | 7,0 | 7,0 | 7,0 | 7,0 | 6,5 | 6,0 | 6,0 | 6,0 | 6,0 | 5,5 | 5,5 | 5,5 | 5,0 | 5,0 | 5,0 | 5,0 | 4,5 | 4,0 | 4,0 | 3,0 | 3,0 | 3,0 | 3,0 | 3,0 | 3,0 | 3,0 |

| 140 | - | - | - | 7,0 | 7,0 | 7,0 | 7,0 | 6,5 | 6,0 | 6,0 | 6,0 | 6,0 | 5,5 | 5,5 | 5,5 | 5,0 | 5,0 | 5,0 | 5,0 | 4,5 | 4,5 | 4,0 | 3,0 | 3,0 | 3,0 | 3,0 | 3,0 | 3,0 | 3,0 |

| 146 | - | - | - | 8,5 | 8,5 | 8,5 | 8,0 | 8,0 | 8,0 | 7,5 | 7,5 | 7,0 | 7,0 | 7,0 | 6,5 | 6,5 | 6,0 | 6,0 | 5,5 | ! 5,5 | 5,0 | 4,5 | 4,5 | 4,5 | 3,0 | 3,0 | 3,0 | 3,0 | 3,0 |

| 152 | - | - | - | 8,5 | 8,5 | 8,5 | 8,0 | 8,0 | 8,0 | 7,5 | 7,5 | 7,0 | 7,0 | 7,0 | 6,5 | 6,5 | 6,0 | 6,0 | 5,5 | 5,5 | 5,0 | 4,5 | 4,5 | 4,5 | 3,0 | 3,0 | 3,0 | 3,0 | 3,0 |

| 159 | - | - | - | 8,5 | 8,5 | 8,5 | 8,0 | 8,0 | 8,0 | 7,5 | 7,5 | 7,0 | 7,0 | 6,5 | 6,5 | 6,5 | 6,0 | 6,0 | 5,5 | 5,5 | 5,5 | 4,5 | 4,5 | 4,5 | 3,0 | 3,0 | 3,0 | 3,0 | 3,0 |

| 168 | - | - | - | - | - | 8,0 | 8,0 | 8,0 | 7,5 | 7,5 | 7,5 | 7,0 | 7,0 | 6,5 | 6,5 | 6,5 | 6,0 | 6,0 | 5,5 | 5,5 | 5,0 | 4,5 | 4,5 | 4,5 | 3,0 | 3,0 | 3,0 | 3,0 | 3,0 |

| 194 | - | - | - | - | - | - | - | - | - | 8,0 | 7,5 | 7,0 | 7,0 | 6,5 | 6,5 | 6,5 | 6,0 | 6,0 | 5,5 | 5,5 | 5,0 | 4,5 | 4,5 | 4,5 | 4,0 | 3,0 | 3,0 | 3,0 | 3,0 |

| 219 | - | - | - | - | - | - | - | - | - | - | - | 8,0 | 8,0 | 7,0 | 7,5 | 7,0 | 6,5 | 6,5 | 6,0 | 5,5 | 5,0 | 4,5 | 4,5 | 4,5 | 4,0 | 3,0 | 3,0 | 3,0 | 3,0 |

| 245 | - | - | - | - | - | - | - | - | - | - | - | - | 8,0 | 8,0 | 7,5 | 7,0 | 7,0 | 6,5 | 6,0 | 5,5 | 5,0 | 4,5 | 4,5 | 4,5 | 4,5 | 3,5 | 3,5 | 3,0 | 3,0 |

| 273 | - | - | - | - | - | - | - | - | - | - | - | - | 8,0 | 8,0 | 7,5 | 7,0 | 6,5 | 6,0 | 5,5 | 5,5 | 5,0 | 4,5 | 4,5 | 4,5 | 4,5 | - | - | - | - |

| 325 | - | - | - | - | - | - | - | - | - | - | - | - | - | 6,5 | 6,0 | 5,5 | 5,0 | 5,0 | 5.0 | 4,5 | 4,5 | 4,0 | 4,0 | 3,5 | 3,5 | - | - | - | - |

Примечания

1 Трубы из стали 12Х11В2МФ диаметром 273 мм поставляются с толщиной стенки от 26 до 36 мм включительно.

2 Трубы из сталей 08Х16Н9М2 и 10Х13П2БС2Н2Д2 не изготовляются.

ТУ 14-3Р-55-2001

Таблица 5 Размеры и максимальная мерная длина горячепрессованных труб, изготовленных из непрерывнолитой заготовки

Наружный диаметр, мм |

Мерная длина, м, не более, при толщине стенки, мм | |||||||||||||||||||||||||||||||

| 3,5 | 4,0 | 4,5 | 5,0 | 5,5 | 6,0 | 6,5 | 7,0 | 7,5 | 8,0 | 9,0 | 10 | 11 | 12 | 13 | 14 | 15 | 16 | 17 | 18 | 19 | 20 | 21 | 22 | 23 | 24 | 25 | 26 | 27 | 28 | 29 | 30 | |

| Сталь марки 20 | ||||||||||||||||||||||||||||||||

| 57 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 11,0 | 8,5 | 8,0 | 7,5 | 7,0 | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - |

| 60 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,07 | 12,0 | 12,0 | 12,0 | 12,0 | 10,0 | 8,0 | 7,5 | 7,0 | 6,5 | 7,5 | 7,0 | 6,5 | 6,5 | 6,0 | 6,0 | 6,0 | - | - | - | - | - | - | - | - | - | - |

| 76 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 8,5 | 7,5 | 7,0 | 6,0 | 5,5 | 5,0 | 4,5 | 4,5 | 4,0 | 4,0 | 4,0 | - | - | - | - | - | - | - | - | - | - |

| 83 | - | - | - | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 11,5 | 11,0 | 8,5 | 8,0 | 7,0 | 6,5 | - | 5,0 | 5,0 | 4,5 | 4,0 | 4,0 | - | - | - | - | - | - | - | - | - | - | - | - |

| 89 | - | 12,0 | 12,0 | 12,0 | 12,0 | 11,0 | 10,0 | 9,0 | 9,0 | 8,5 | 7,5 | 7,0 | 6,5 | 6,0 | 5,5 | 5,5 | 5,0 | 4,5 | 4,5 | 4,0 | 4,0 | 4,0 | - | - | - | - | - | - | - | - | - | - |

| 102 | - | - | 11,0 | 11,0 | 9,0 | 8,50 | 8,0 | 7,5 | 7,0 | 6,5 | 6,0 | 5,5 | 5,0 | 5,0 | 4,5 | 4,5 | 4,0 | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - |

| 108 | - | - | 10,0 | 9,0 | 8,0 | 7,5 | 7,0 | 6,5 | 6,5 | 6,0 | 5,5 | 5,0 | 4,5 | 4,5 | 4,0 | 4,0 | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - |

| 114 | - | - | - | 8,0 | 7,0 | 6,5 | 6,5 | 6,0 | 5,5 | 5,5 | 4,5 | 4,5 | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - |

| 121 | - | - | - | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 11,5 | 10,5 | 10,0 | 9,5 | 9,0 | 8,5 | 8,0 | 7,5 | 7,0 | 7,0 | 7,0 |

| 133 | - | - | - | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 11,0 | 10,5 | 9,5 | 9,0 | 8,5 | 8,0 | 7,5 | 7,5 | 7,0 | 6,5 |

| 140 | - | - | - | - | - | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 11,5 | 11,0 | 10,0 | 9,5 | 9,0 | 8,5 | 8,0 | 7,5 | 7,5 | 6,5 | 6,0 |

| 146 | - | - | - | - | - | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 11,5 | 11,0 | 10,0 | 9,5 | 9,0 | 8,5 | 8,0 | 7,5 | 7,0 | 6,5 | 6,0 |

| 152 | - | - | - | - | - | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 11,5 | 11,0 | 10,5 | 9,5 | 9,0 | 8,5 | 8,5 | 8,0 | 7,5 | 7,0 | 6,5 | 6,5 | 6,0 | 6,0 | 6,0 | 5,5 | 5,5 |

| 159 | - | - | - | - | - | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 11,0 | 10,5 | 10,0 | 9,5 | 9,0 | 8,5 | 8,5 | 8,0 | 7,5 | 7,0 | 6,5 | 6,5 | 6,0 | 6,0 | 6,0 | 5,5 | 5,5 |

| 168 | - | - | - | - | - | - | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 10,5 | 10,0 | 9,5 | 9,0 | 8,5 | 7,5 | 7,0 | 7,0 | 7,0 | 6,5 | 6,5 | 6,5 | 6,0 | 6,0 | 6,0 | 5,5 | 5.5 |

| 194 | - | - | - | - | - | - | - | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 9,5 | 9,0 | 8,5 | 8,0 | 7,5 | 7,0 | 6,5 | 6,5 | 6,0 | 6,0 | 5,5 | 5,5 | 5,0 | 5,0 | 5,0 | - | - |

| 219 | - | - | - | - | - | - | - | - | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 8,5 | 8,0 | 7,5 | 7,5 | 7,0 | 6,5 | 5,5 | - | - | - | - | - | - | - | - | - | - |

ТУ 14-3Р-55-2001

Продолжение таблицы 5

Наружный диаметр, мм |

Мерная длина, м, не более, при толщине стенки, мм | |||||||||||||||||||||||||||||||

| 3,5 | 4,0 | 4,5 | 5,0 | 5,5 | 6,0 | 6,5 | 7,0 | 7,5 | 8,0 | 9,0 | 10 | 11 | 12 | 13 | 14 | 15 | 16 | 17 | 18 | 19 | 20 | 21 | 22 | 23 | 24 | 25 | 26 | 27 | 28 | 29 | 30 | |

| Сталь марки 12Х1МФ | ||||||||||||||||||||||||||||||||

| 76 | - | - | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - |

| 121 | - | - | - | - | - | - | - | - | - | - | - | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | - | - | - | - | - | - | - | - | - | - |

| 133 | - | - | - | - | - | - | - | - | - | - | - | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | - | - | - | - | - | - | - | - | - | - |

| 140 | - | - | - | - | - | - | - | - | - | - | - | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | - | - | - | - | - | - | - | - | - | - |

| 146 | - | - | - | - | - | - | - | - | - | - | - | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | - | - | - | - | - | - | - | - | - | - |

| 152 | - | - | - | - | - | - | - | - | - | - | - | 12,0 | 12,0 | 12,0 | 12,0 | 11,5 | 12,0 | 10,5 | 9,5 | 9,0 | 8,5 | 8,5 | - | - | - | - | - | - | - | - | - | - |

| 159 | - | - | - | - | - | - | - | - | - | - | - | 12,0 | 12,0 | 12,0 | 12,0 | 11,0 | 10,5 | 10,0 | 9,5 | 9,0 | 8,5 | 8,5 | - | - | - | - | - | - | - | - | - | - |

| 168 | - | - | - | - | - | - | - | - | - | - | - | 12,0 | 12,0 | 12,0 | 12,0 | 10,5 | 10,0 | 9,5 | 9,0 | 8,5 | 7,5 | 7,0 | - | - | - | - | - | - | - | - | - | - |

| 194 | - | - | - | - | - | - | - | - | - | - | - | 12,0 | 12,0 | 12,0 | 12,0 | 9,5 | 9,0 | 8,5 | 8,0 | 7,5 | 7,0 | 6,5 | - | - | - | - | - | - | - | - | - | - |

| 219 | - | - | - | - | - | - | - | - | - | - | - | 12,0 | 12,0 | 12,0 | 12,0 | 8,5 | 8,0 | 7,5 | 7,5 | 7,0 | 6,5 | 6,5 | - | - | - | - | - | - | - | - | - | - |

Примечание: Трубы из стали марки 20 сортамента, расположенного справа от ломаной линии будут изготовляться после получения результатов дополнительных испытаний.

ТУ 14-3Р-55-2001

Таблица 6 Размеры и максимальная мерная длина горячепрессованных редуцированных

труб из стали 20

Наружный диаметр, мм |

Мерная длина, м, не более, при толщине стенки, мм | |||||||||||||

| 2,5 | 3,0 | 3,5 | 4,0 | 4,5 | 5,0 | 5,5 | 6,0 | 6,5 | 7,0 | 7,5 | 8,0 | 9,0 | 10,0 | |

| Трубы, изготовленные из катаной и кованой заготовки | ||||||||||||||

| 25 | 12,0 | 12,0 | 12,0 | - | - | - | - | - | - | - | - | - | - | - |

| 28 | 12,0 | 12,0 | 12,0 | 12,0 | - | - | - | - | - | - | - | - | - | - |

| 32 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | - | - | - | - | - | - | - | - |

| 38 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | - | - | - | - | - | - |

| 42 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | - | - | - | - | - | - |

| Трубы, изготовленные из непрерывнолитой заготовки | ||||||||||||||

| 25 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | - | - | - | - | - | - | - | - | - |

| 28 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | - | - | - | - | - | - | - |

| 32 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | - | - | - | - | - |

| 38 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | - | - | - | - |

| 42 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | - | - |

| 57 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | - | - |

| 60 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | - | - |

| 76 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 |

| 83 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 |

| 89 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 |

| 102 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 |

| 108 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 |

| 114 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 |

ТУ 14-3Р-55-2001

Таблица 7 Размеры и максимальная мерная длина холодно- и теплодеформированных труб из углеродистых и низколегированных сталей

Наружный диаметр, мм |

Мерная длина, м, не более, при толщине стенки, мм | |||||||||||||||||

| 2,0 | 2,5 | 3,0 | 3,5 | 4,0 | 4,5 | 5,0 | 5,5 | 6,0 | 6,5 | 7,0 | 7,5 | 8,0 | 9,0 | 10,0 | 11,0 | 12,0 | 13,0 | |

| 10 | 9,0 | 9,0 | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - |

| 12 | 9,0 | 9,0 | 9,0 | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - |

| 16 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | - | - | - | - | - | - | - | - | - | - | - | - | - |

| 20 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | - | - | - | - | - | - | - | - | - | - | - |

| 22 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | - | - | - | - | - | - | - | - | - | - | - |

| 25 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | - | - | - | - | - | - | - | - | - |

| 28 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | - | - | - | - | - |

| 30 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | - | - | - | - | - |

| 32 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | - | - | - | - | - |

| 36 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | - | - | - | - | - |

| 38 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | - | - | - | - |

| 40 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | - | - |

| 42 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | - |

| 45 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | - | - |

| 48 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | - | - |

| 50 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | - | - |

| 51 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | - |

| 54 | - | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | - |

| 55 | - | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | - |

| 57 | - | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | - |

| 60 | - | - | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | - |

| 63 | - | - | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | - |

| 70 | - | - | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 |

| 76 | - | - | - | - | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 |

| 83 | - | - | - | - | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 |

| 89 | - | - | - | - | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 |

| 102 | - | - | - | - | - | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 |

| 108 | - | - | - | - | - | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 |

Примечания

1 Трубы из стали 12Х1МФ изготавливают диаметром до 70 мм включительно.

2 Холоднодеформированные трубы из стали 15Х1М1Ф не изготавливают.

ТУ 14-3Р-55-2001

Таблица 8 Размеры и максимальная мерная длина холодно- и теплодеформированных труб из высоколегированных сталей

Наружный диаметр, мм |

Мерная длина, м, не более, при толщине стенки, мм | |||||||||||||||

| 2,0 | 2,5 | 3,0 | 3,5 | 4,0 | 4,5 | 5,0 | 5,5 | 6,0 | 6,5 | 7,0 | 8,0 | 9,0 | 10,0 | 11,0 | 12,0 | |

| 10 | 12,0 | 12,0 | - | - | - | - | - | - | - | - | - | - | - | - | - | - |

| 12 | 12,0 | 12,0 | 12,0 | - | - | - | - | - | - | - | - | - | - | - | - | - |

| 16 | 12,0 | 12,0 | 12,0 | - | - | - | - | - | - | - | - | - | - | - | - | - |

| 20 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | - | - | - | - | - | - | - | - | - | - | - |

| 22 | - | 12,0 | 12,0 | 12,0 | 12,0 | - | - | - | - | - | - | - | - | - | - | - |

| 25 | - | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | 12,0 | - | - | - | - | - | - | - | - | - |

| 28 | - | 10,0 | 10,0 | 10,0 | 10,0 | 10,0 | 10,0 | - | - | - | - | - | - | - | - | - |

| 30 | - | - | 10,0 | 10,0 | 10,0 | 10,0 | 10,0 | 10,0 | - | - | - | - | - | - | - | - |

| 32 | - | - | 10,0 | 10,0 | 10,0 | 10,0 | 10,0 | 10,0 | 10,0 | 10,0 | 10,0 | 10,0 | - | - | - | - |

| 36 | - | - | 10,0 | 10,0 | 10,0 | 10,0 | 10,0 | 10,0 | 10,0 | 10,0 | 10,0 | 10,0 | - | - | - | - |

| 38 | - | - | 10,0 | 10,0 | 10,0 | 10,0 | 10,0 | 10,0 | 10,0 | 10,0 | 10,0 | 10,0 | - | - | - | - |

| 40 | - | - | 10,0 | 10,0 | 10,0 | 10,0 | 10,0 | 10,0 | 10,0 | 10,0 | 10,0 | 10,0 | - | - | - | - |

| 42 | - | - | 10,0 | 10,0 | 10,0 | 10,0 | 10,0 | 10,0 | 10,0 | 10,0 | 10,0 | 10,0 | - | - | - | - |

| 45 | - | - | 10,0 | 10,0 | 10,0 | 10,0 | 10,0 | 10,0 | 10,0 | 10,0 | 10,0 | 10,0 | - | - | - | - |

| 48 | - | - | 10,0 | 10,0 | 10,0 | 10,0 | 10,0 | 10,0 | 10,0 | 10,0 | 10,0 | 10,0 | - | - | - | - |

| 50 | - | - | - | 10,0 | 10,0 | 10,0 | 10,0 | 10,0 | 10,0 | 10,0 | 10,0 | 10,0 | - | - | - | - |

| 53 | - | - | - | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | - | - | - | - |

| 56 | - | - | - | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | - | - | - | - |

| 57 | - | - | - | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | - | - | - | - |

| 60 | - | - | - | - | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | - | - | - | - |

| 76 | - | - | - | - | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | - | - | - | - |

| 89 | - | - | - | - | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | 9,0 | - | - | - | - |

Примечание - Трубы диаметром более 42 мм из стали 12Х11В2МФ изготавливают по соглашению между изготовителем и заказчиком.

ТУ 14-3Р-55-2001

1.5.3 Теоретическая масса 1 м труб приведена в Приложении А к техническим условиям.

1.5.4 По длине трубы могут поставляться:

а) немерной длины:

- горячедеформированные из углеродистых и низколегированных сталей - от 4 до 12 м, из

высоколегированных сталей - от 3 до 9 м;

- горячепрессованные и горячепрессованные редуцированные - от 4 до 12м;

- холодно- и теплодеформированные из углеродистых, низколегированных и высоколеги-

рованных сталей - от 3 до 12м.

б) мерной длины:

- горячедеформированные из углеродистых и низколегированных сталей - от 4 до 9 м, но

не более указанной в таблицах 2 и 3; из высоколегированных - от 3 до 8,5 м, но не более

указанной в таблице 4;

- горячепрессованные и горячепрессованные редуцированные - от 4 до 12 м, но не более

указанной в таблицах 5 и 6;

- холодно- и теплодеформированные - от 3 до 12 м, но не более указанной в таблицах 7 и

8.

По соглашению между изготовителем и заказчиком допускается поставка труб мерной длины, превышающей указанную.

1.5.5 В каждой партии труб немерной длины диаметром 114 мм и более допускается поставка не более 10% (по массе) труб, длина которых на 1 м короче указанной, но не короче 2,5 м.

В каждой партии труб немерной длины диаметром менее 114 мм допускается поставка не более 5% (по массе) труб, длина которых на 1 м короче указанной, но не короче 2,5 м.

В каждой партии труб мерной длины допускается поставка не более 5% (по массе) труб немерной длины.

1.5.6 Предельные отклонения наружного диаметра и толщины стенки труб должны соответствовать указанным в таблицах 9 и 10.

1.5.7 Овальность труб не должна выводить наружный диаметр труб за допустимые отклонения. Разностенность труб не должна выводить толщину стенки труб за допустимые отклонения.

1.5.8 Предельные отклонения длины мерных труб не должны превышать:

- для труб диаметром до 114 мм:

- длиной до 9 м - +15 мм;

- длиной от 9 и более - +35 мм;

- для труб диаметром от 114 мм и более - +50 мм.

ТУ 14-3Р-55-2001

Таблица 9 Предельные отклонения наружного диаметра труб

| Способ изготовления труб и размер | Предельные отклонения, %, при точности изготовления | |

| Обычной | Повышенной | |

Горячедеформированные, в том числе горячепрессованные диаметром до 50 мм (таблица 2) диаметром от 50 до 114 мм (таблицы 2, 4, 5) от 114 до 245 мм (таблицы 2, 4, 5) от 245 до 325 мм (таблицы 2, 4) от 325 мм (таблицы 2, 3) Горячепрессованные редуцированные (таблица 6) диаметром до 42 мм от 42 до 114 мм |

± 0,4 мм ± 1,0 ± 1,0 + 1,25 - 1,0 + 1,25 - 1,0 ± 0,4 мм ± 1,0 |

- ± 0,75, но не менее 0,5 мм ± 0,9 ± 0,9 ± 1,0 - - |

Холодно- и теплодеформированные из сталей всех марок кроме стали 12Х18Н12Т (таблицы 7, 8) диаметром до 30 мм от 30 до 50 мм от 50 мм Холодно- и теплодеформированные из стали 12Х18Н12Т (таблица 8) диаметром от 10 до 42 мм от 42 мм |

± 0,3 мм ± 0,4 мм ± 0,8 ± 0,25 мм ± 0,70 |

- - - - - |

Примечания

1 По соглашению между изготовителем и заказчиком производится поставка труб с более жесткими предельными отклонениями, либо с другим соотношением плюсового и минусового предельных отклонений.

2 При поставке труб по внутреннему диаметру и толщине стенки предельные отклонения внутреннего диаметра не должны превышать предельных отклонений соответствующего наружного диаметра.

ТУ 14-3Р-55-2001

Таблица 10 Предельные отклонения толщины стенки труб

Способ изготовления труб и размер |

Предельные отклонения, %, при точности изготовления | |

| обычной | повышенной | |

Горячедеформированные, в том числе горячепрессованные - диаметром до 50 мм (таблица 2) - диаметром от 50 до 114 мм (таблицы 2, 4, 5) с толщиной стенки - до 7 мм - от 7 до 14 мм - от 14 мм - диаметром от 114 до 325 мм (таблицы 2, 4, 5) - с толщиной стенки, соответствующей размерам труб, находящимся ниже и слева от ломаной линии таблиц 2, 4, 5 - с толщиной стенки, соответствующей размерам труб, находящимся выше и справа от ломаной линии таблиц 2, 4, 5 - диаметром от 325 мм (таблица 2) - с толщиной стенки, соответствующей размерам труб, находящимся ниже и слева от ломаной линии таблицы 2 - с толщиной стенки, соответствующей размерам труб, находящимся выше и справа от ломаной линии таблицы 2 - диаметром от 377 до 530 мм (таблица 3) с толщиной стенки от 25 до 90 мм Горячепрессованные редуцированные (таблица 6) - диаметром до 114 мм Холодно- и теплодеформированные из стали всех марок, кроме стали 12Х18Н12Т (таблицы 7, 8) - диаметром до 114 мм от 114 мм Холодно- и теплодеформированные из стали 12Х18Н12Т с толщиной стенки, таблица 8 - от 2 до 4 мм - от 4 мм |

+12,5 -10,0 +15,0 -10,0 +15,0 -10,0 +15,0 -10,0 +20,0 -5,0 +20,0 -5,0 +20,0 -5,0 +20,0 -5,0 +20,0 -5,0 +12,5 -10,0 ±10 +15,0 -5,0 ±10,0 ±8,0 |

- - +12,5 -10,0 ±10,0 - +15,0 -5,0 - +17,5 -5,0 - - - - - - |

Примечание. По соглашению между изготовителем и заказчиком производится поставка труб с более жесткими предельными отклонениями, либо с другим соотношением плюсового и минусового предельных отклонений.

ТУ 14-3Р-55-2001

1.5.9 Кривизна горячедеформированных, горячепрессованных и горячепрессованных редуцированных труб на любом участке длиной 1 м не должна превышать:

- для труб с толщиной стенки до 20 мм - 1,5 мм;

- для труб с толщиной стенки от 20 до 30 мм - 2,0 мм;

- для труб с толщиной стенки от 30 мм - 4,0 мм.

Кривизна холодно- и теплодеформированных труб на любом участке длиной 1 м не должна превышать 1,5 мм.

Кривизна по всей длине трубы не должна превышать 15 мм.

1.5.10 Концы труб должны быть обрезаны под прямым углом и зачищены от заусенцев.

Допускается обрезка концов труб диаметром 114 мм и более с толщиной стенки свыше 20 мм из углеродистых и легированных марок стали автогенной, плазменной резкой или пилой горячей резки с последующей зачисткой концов труб от наплывов и заусенцев.

При автогенной и плазменной резке припуск по длине трубы должен быть не менее 20 мм на каждый рез. Масса труб при поставке определяется без учета припусков.

1.5.11 По соглашению между изготовителем и заказчиком на концах труб, подлежащих сварке, с толщиной стенки от 5 до 20 мм должны быть сняты фаски под углом 35-40° к торцу трубы с торцевым кольцом шириной 1-3 мм.

1.6 Химический состав

1.6.1 Химический состав стали (по ковшевой пробе) должен соответствовать нормам таблицы 11.

Допустимые отклонения от химического состава в металле труб приведены в таблице 12.

По требованию заказчика трубы поставляются с контролем химического состава металла труб.

1.7 Термическая обработка

1.7.1 Трубы должны поставляться в термически обработанном состоянии. Режимы термической обработки труб приведены в таблице 13.

Режим термической обработки труб может быть изменен по согласованию между трубопрокатными и котлостроительными заводами с утверждением НПО ЦНИИТМАШ.

ТУ 14-3Р-55-2001

Таблица 11 Химический состав стали

| Марка стали | Массовая доля элементов, % | ||||||||||

| Углерод | Кремний | Марганец | Хром | Никель | Молибден | Ванадий | Другие | Медь | Сера | Фосфор | |

| не более | |||||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 |

| 20 | 0,17- 0,24 |

0,17- 0,37 |

0,35- 0,65 |

не более 0,25 | не более 0,25 | - | - | - | 0,30 | 0,025 | 0,030 |

| 20-ПВ | 0,18- 0,24 |

0,17- 0,37 |

0,35- 0,65 |

не более 0,15 | не более 0,15 | - | - | - | 0,15 | 0,015 | 0,015 |

| 15ГС | 0,12- 0,18 |

0,70- 1,00 |

0,90- 1,30 |

не более 0,30 | не более 0,30 | - | - | - | 0,30 | 0,025 | 0,035 |

| 15ХМ | 0,10- 0,15 |

0,17- 0,37 |

0,40- 0,70 |

0,80- 1,10 |

не более 0,25 | 0,40- 0,55 |

- | - | 0,20 | 0,025 | 0,035 |

| 12Х1МФ | 0,10- 0,15 |

0,17- 0,37 |

0,40- 0,70 |

0,90- 1,20 |

не более 0,25 | 0,25- 0,35 |

0,15- 0,30 |

- | 0,20 | 0,025 | 0,025 |

| 12Х1МФ-ПВ | 0,11- 0,15 |

0,17- 0,37 |

0,40- 0,70 |

0,90- 1,20 |

не более 0,15 | 0,25- 0,35 |

0,15- 0,30 |

- | 0,15 | 0,015 | 0,015 |

| 15Х1М1Ф | 0,10- 0,15 |

0,17- 0,37 |

0,40- 0,70 |

1,10- 1,40 |

не более 0,25 | 0,90- 1,10 |

0,20- 0,35 |

- | 0,25 | 0,025 | 0,025 |

| 12Х2МФСР | 0,08- 0,15 |

0,40- 0,70 |

0,40- 0,70 |

1,60- 1,90 |

не более 0,25 | 0,50- 0,70 |

0,20- 0,35 |

Бор 0,002- 0,005 |

0,25 | 0,025 | 0,025 |

| 10Х9МФБ-Ш | 0,08- 0,12 |

не более 0,50 |

0,30- 0,60 |

8,60- 10,00 |

не более 0,70 | 0,60- 0,80 |

0,10- 0,20 |

Ниобий 0,1-0,2 |

0,30 | 0,015 | 0,030 |

| 12Х11В2МФ | 0,09- 0,14 |

не более 0,50 |

0,50- 0,80 |

10,00- 12,00 |

не более 0,60 | 0,60- 0,90 |

0,15- 0,30 |

Вольфрам 1,7-2,2 |

0,30 | 0,025 | 0,025 |

| 08Х16Н9М2 | не более 0,08 |

не более 0,60 |

1,00- 1,50 |

15,50- 17,00 |

8,50- 10,00 |

1,50- 2,00 |

- | - | - | 0,020 | 0,035 |

| 12Х18Н12Т | не более 0,12 |

не более 0,80 |

1,00- 2,00 |

17,00- 19,00 |

11,00- 13,00 |

- | - | Титан (С-0,02)х5, но не более 0,7 |

0,30 | 0,015 | 0,030 |

| 10Х13П2БС2Н2Д2 | 0,06- 0,10 |

1,8-2,2 | 12,00- 13,00 |

11,50- 13,00 |

1,8- 2,5 |

- | - | Ниобий 0,60-1,00 |

2,00- 2,50 |

0,020 | 0,030 |

Примечания

1 Допускается присутствие в металле редкоземельных элементов, введенных в качестве технологических добавок.

2 Для сталей марок 15ХМ, 12Х1МФ, 12Х2МФСР и 15Х1М1Ф, изготовленных скраппроцессом или из медистых руд, допускается содержание меди и никеля по 0,3% каждого; для стали марок 20 и 15ГС допускается содержание никеля и хрома не более 0,4% каждого.

3 В стали 15Х1М1Ф, выплавленной в электрических печах, содержание углерода должно быть в пределах 0,11 - 0,16%, марганца - 0,6-0,9%.

4 Содержание остаточных элементов в сталях марок 10Х9МФБ-Ш, 12Х11В2МФ, 08Х16Н9М2, 12Х18Н12Т, 10Х13Г12БС2Н2Д2 должно соответствовать ГОСТ 5632, а содержание остаточного титана в стали марок 10Х9МФБ- Ш и 12Х11В2МФ не должно превышать 0,05%.

5 В сталь 10Х13Г12БС2Н2Д2 вводятся по расчету цирконий до 0,10%, церий до 0,08%, титан до 0,10%, бор до 0,003% и химическим анализом не определяются. Допускается до 0,25% алюминия.

6 В сталь 10Х9МФБ-Ш вводятся по расчету ферроцерий или мишметалл на 0,05% церия, SiCa на 0,05% кальция и химическим анализом не определяются.

ТУ 14-3Р-55-2001

Таблица 12 Допустимые отклонения от норм химического состава в металле труб

| Наименование элементов | Массовая доля элемента в марке, %, или марка стали |

Допускаемые отклонения, % |

| Углерод | до 0,24 | ±0,01 |

| 15ХМ | +0,01 -0,02 | |

| 08Х16Н9М2 | +0,02 | |

Кремний Марганец |

до 0,1 | ±0,03 |

| 10Х9МФБ-Ш | ±0,10 | |

| 10Х13Г12БС2Н2Д2 | ||

| до 2,0 | ±0,02 | |

| 10Х9МФБ-Ш | +0,2 | |

| 10Х13Г12БС2Н2Д2 | ±0,5 | |

| Хром | до 1,0 | ±0,05 |

| от 1,0 до 10,0 | ±0,10 | |

| от 1,0 до 10,0 | ±0,15 | |

| св. 10,0 до 15,0 | ±0,20 | |

| 08Х16Н9М2 | +0,5 | |

| 10Х13Г12БС2Н2Д2 | +0,20 | |

| Молибден | до 1,0 | +0,02 |

| св. 1,0 | ±0,05 | |

| 08Х16Н9М2 | +0,2 | |

| Вольфрам | до 2,2 | ±0,10 |

| Ванадий | до 0,35 | ±0,02 |

| 10Х9МФБ-Ш | +0,03 | |

| Ниобий | 10Х9МФБ-Ш | +0,03 |

| 10Х13Г12БС2Н2Д2 | ±0,10 | |

| Никель | 12Х18Н12Т | ±0,15 |

| 08Х16Н9М2 | +0,5 | |

| 10Х13Г12БС2Н2Д2 | +0.20 -0,10 | |

| Медь | 10Х13Г12БС2Н2Д2 | -0,20 |

| Титан | 12Х18Н12Т | ±0,05 |

Примечание - В стали марок 20 и 20-ПВ отклонения допускаются только по углероду, в стали марки 12Х18Н12Т - только по марганцу, хрому, никелю и титану.

ТУ 14-3Р-55-2001

Таблица 13 Режимы термической обработки труб

| Марка стали | Режим термической обработки |

| 1 | 2 |

20 20-ПВ |

Нормализация 920-950°С. Допускается при нормализации ускоренное вентиляторное или спрейерное охлаждение. Допускается нормализация горячедеформированных труб с прокатного нагрева. Температура конца прокатки должна быть не ниже температуры нормализации. В случае применения скоростного нагрева допускается повышение температуры нормализации до 1050°С. Допускается проведение после нормализации высокотемпературного отпуска. Для горячепрессованных труб, изготовленных из непрерывнолитой заготовки, нормализация производится с отдельного нагрева. |

| 15ГС | Нормализация 900-930°С. Допускается нормализация горячедеформированных труб с прокатного нагрева. Температура конца прокатки должна быть не ниже температуры нормализации. Допускается проведение после нормализации отпуска при 630-670°С. |

| 15XM | Нормализация 930-960°С, отпуск 680-730°С, выдержка не менее 30 мин, охлаждение на воздухе. Допускается нормализация труб без проведения отпуска. Допускается при нормализации ускоренное вентиляторное или спрейерное охлаждение. Допускается нормализация горячедеформированных труб с прокатного нагрева с отпуском 680-730°С. Температура конца прокатки должна быть не ниже температуры нормализации. |

12Χ1ΜΦ 12Х1МФ-ПВ |

Нормализация 950-980°С, отпуск 720-750°С, выдержка 1-3 часа, охлаждение на воздухе. Допускается при нормализации ускоренное вентиляторное или спрейерное охлаждение. Для труб из стали, выплавленной в электропечи, допускается повышение температуры нормализации до 1030°С и снижение температуры отпуска до 700°С с выдержкой не менее 1 часа. Для холоднодеформированных труб из мартеновской стали допускается повышение температуры нормализации до 990°С. Для труб с толщиной стенки более 15 мм при нормализации необходимо применение индивидуального охлаждения. Допускается нормализация горячедеформированных труб диаметром 140 мм и менее с прокатного нагрева с отпуском при 720-750°С. Температура конца прокатки должна быть не ниже температуры нормализации. Для горячепрессованных труб, изготовленных из непрерывнолитой заготовки, нормализация проводится с отдельного нагрева с отпуском при 720-750°С. |

| 15Χ1Μ1Φ | Нормализация 970-1000°С, отпуск 730-760°С, выдержка не менее 10 часов, охлаждение на воздухе. Допускается при нормализации ускоренное вентиляторное или спрейерное охлаждение. Для труб с толщиной стенки до 15 мм выдержка при отпуске не менее 5 часов. Для труб из стали, выплавленной в электропечи, допускается повышение температуры нормализации до 1070°C. Для труб с толщиной стенки более 15 мм при нормализации необходимо применение индивидуального охлаждения. |

| 12X2МФСР | Нормализация 970-1000°С, отпуск 750-780°С, выдержка не менее 2 часов, охлаждение на воздухе. |

| 10Х9МФБ-Ш | Нормализация 1030-1050°С, отпуск 730-750°С, выдержка 3-10 часов, охлаждение на воздухе. |

| 12Χ11Β2ΜΦ | Нормализация 1020-1050°С, отпуск 750-780°С, выдержка не менее 3 часов, охлаждение на воздухе. |

| 08X16H9M2 | Аустенизация 1030-1100°С, охлаждение на воздухе или в воде. |

| 12X18H12T | Аустенизация с 1100-1200°С, охлаждение на воздухе или в воде. |

| 10Х13Г12БС2Н2Д2 | Аустенизация 1060-1080°С, охлаждение на воздухе. |

Примечания

1 По соглашению между изготовителем и заказчиком допускается нормализация с прокатного нагрева горячедеформированных труб из стали 12Х1МФ и 12Х1МФ-ПВ диаметром более 140 мм. Температура конца прокатки при этом должна быть не ниже температуры нормализации.

2 Применение спрейерного охлаждения допускается для труб диаметром до 168 мм включительно.

ТУ 14-3Р-55-2001

1.8 Механические свойства

1.8.1 Механические свойства металла труб при комнатной температуре должны соответствовать указанным в таблице 14.

1.8.2 Твердость, НВ, металла труб из сталей 20, 20-ПВ, 15ГС, 15ХМ, 12Х1МФ, 12Х1МФ-ПВ, 15Χ1Μ1Φ, 12Χ2МФСР, 08Х16Н9М2, 10Х13Г12БС2Н2Д2 не нормируется, но измеряется и заносится в документ о качестве труб.

Нормы твердости труб из указанных сталей будут определены после статистической обработки данных, полученных на 50 плавках каждой стали и каждому технологическому варианту изготовления труб, после чего в установленном порядке будут внесены в данные технические условия.

1.8.3 По требованию заказчика трубы поставляются с определением ударной вязкости при комнатной температуре на образцах с концентратором типа V (KCV) и при пониженных температурах от 0 до минус 60°С на образцах с концентраторами типа V (KCV) или типа U (KCU). Значения ударной вязкости не нормируются, но заносятся в документ о качестве труб.

1.8.4 Пределы текучести при повышенных температурах и длительной прочности металла труб должны соответствовать указанным в таблице 15.

Изготовитель гарантирует соответствие пределов текучести при повышенных температурах и длительной прочности металла труб указанным требованиям без проведения испытаний.

1.8.5 По требованию заказчика трубы поставляются с определением предела текучести при одной или нескольких температурах, приведенных в таблице 15.

1.8.6 Периодически, не реже, чем один раз в три года, проводится контрольная проверка соблюдения технологии изготовления труб и контрольные испытания пределов текучести при повышенных температурах и длительной прочности металла труб.

Контрольную проверку технологии и контрольные испытания проводит одна из организаций: УралНИТИ, НПО ЦНИИТМАШ, НПО ЦКТИ, ВТИ. При положительных результатах контроля УралНИТИ, НПО ЦНИИТМАШ, НПО ЦКТИ или ВТИ подтверждают изготовителю правомочность гарантии на срок не более трех лет.

ТУ 14-3Р-55-2001

Таблица 14 Механические свойства металла труб при комнатной температуре

| Марка стали | Продольные образцы | Твердость по Бринеллю, НВ |

Поперечные образцы | ||||||||

Временное сопротивление, σв, Н/мм2, (кгс/мм2) |

Предел текучести, σ0,2, Н/мм2, (кгс/мм2) |

Относительное удлинение, δ5, % |

Относительное сужение, Ψ, % |

Ударная вязкость, KCU, Дж/см2 (кгсм/см2) |

Временное сопротивление, σв, Н/мм2, (кгс/мм2) |

Предел текучести, σ0,2, Н/мм2, (кгс/мм2) |

Относительное удлинение, δ5, % |

Относительное сужение, Ψ, % |

Ударная вязкость, KCU, Дж/см2 (кгсм/см2) | ||

| Не менее | Не более | Не менее | |||||||||

20 20-ПВ |

412-549 (42-56) |

216 (22) | 24 | 45 | 49 (5) | - | 412-549 (42-56) |

216 (22) | 22 | 40 | 39 (4) |

| 15ГС | не менее 490 (50) |

294 (30) | 18 | 45 | 59 (6) | - | не менее 490 (50) |

294 (30) | 16 | 40 | 49 (5) |

| 15XM | 441-637 (45-65) |

235 (24) | 21 | 50 | 59 (6) | - | 441-637 (45-65) |

225 (23) | 20 | 45 | 49 (5) |

12Χ1ΜΦ 12Х1МФ-ПВ |

441-637 (45-65) |

274 (28) | 21 | 55 | 59 (6) | - | 441-637 (45-65) |

274 (28) | 19 | 50 | 49 (5) |

| 15Χ1Μ1Φ | 490-686 (50-70) |

314 (32) | 18 | 50 | 49 (5) | - | 490-686 (50-70) |

314 (32) | 16 | 45 | 39 (4) |

| 12Х2МФСР | не менее 70 (48) |

274 (28) | 21 | - | - | - | - | - | - | - | - |

| 10Х9МФБ-Ш | не менее 600 (61) |

400 (41) | 19 | 55 | 78 (8) | 255 | не менее 600 (61) |

400 (41) | 17 | 50 | 59 (6) |

| 12Χ11Β2ΜΦ | не менее 588 (60) |

392 (40) | 18 | - | - | 255 | не менее 588 (60) |

392 (40) | 17 | 45 | 49 (5) |

| 08X16H9M2 | не менее 529 (54) |

216-294 (22-30) |

35 | 55 | - | - | - | - | - | - | - |

| 12X18H12T | 539-686 (55-70) |

216-392 (22-40) |

35 | 55 | - | 190 | - | - | - | - | - |

| 10Х13Г12БС2Н2Д2 | не менее 588 (60) |

216 (22) | 40 | 50 | - | - | - | - | - | - | - |

Примечания

1 Определение временного сопротивления, предела текучести, относительного удлинения проводят либо на продольных патрубках, сегментах или цилиндрических образцах, либо на поперечных цилиндрических образцах.

2 Определение относительного сужения проводят только на цилиндрических продольных образцах для труб с толщиной стенки 7 мм и более или на цилиндрических поперечных образцах для труб диаметром 120 мм и более.

3 В случае определения механических свойств на патрубках допускается снижение относительного удлинения на 3%.

4 Твердость металла труб с толщиной стенки менее 5 мм не определяется.

5 Ударную вязкость металла определяют на трубах с толщиной стенки более 12 мм на продольных или поперечных образцах.

6 Допускается снижение значений ударной вязкости на одном образце на 9,8 Дж/см² (1 кгсм/см²) от установленной нормы, при условии, что среднеарифметическое значение результатов испытаний образцов, отобранных от одной трубы, будет не ниже установленной нормы. Снижение значений ударной вязкости на поперечных образцах от труб из сталей 20 и 15Х1М1Ф не допускается.

ТУ 14-3Р-55-2001

Таблица 15 Значения пределов текучести при повышенных температурах и длительной прочности металла труб

| Марка стали | Предел текучести, σ0,2, Н/мм2, (кгс/мм2), не менее, при температуре испытания, °C |

Предел длительной прочности, Н/мм2 (кгс/мм2), При температуре испытания, °C, и продолжительности испытания, ч | ||||||||||||

| 250 | 400 | 450 | 450 | 500 | 550 | 600 | 650 | 700 | ||||||

| 105 | 2-105 | 105 | 2-105 | 105 | 2-105 | 105 | 2-105 | 105 | 2-105 | 105 | ||||

20 20-ПВ |

196 (20) | 137 (14) | 127 (13) | 78 (8,0) | 56 (5,7) | 38 (3,9) | - | - | - | - | - | - | - | - |

| 15ГС | 245 (25) | 167 (17) | 127 (13) | 98 (10,0) | 56 (5,7) | - | - | - | - | - | - | - | - | - |

| 15XM | 225 (23) | 196 (20) | 191 (19,5) | - | - | 127 (13,0) | 118 (11,5) | 51 (5,2) | 38 (3,9) | - | - | - | - | - |

12Χ1ΜΦ, 12Х1МФ-ПВ |

- | 216 (22) | 206 (21) | - | - | 167 (17,0) | 135 (13,8) |

97 (9,9) | 82 (8,4) | 55 (5,6) | 45 (4,6) | - | - | - |

| 15Χ1Μ1Φ | - | 235 (24) | 225 (23) | - | - | 176 (18,0) | 147 (15,0) | 104 (10,6) | 93 (9,5) | 63 (6,4) | 56 (5,7) | - | - | - |

| 15Χ1Μ1Φ* | - | 235 (24) | 225 (23) | - | - | 147 (15,0) | 129 (13,2) | 104 (10,6) | 93 (9,5) | 63 (6,4) | 56 (5,7) | - | - | - |

| 12Х2МФСР | - | 206 (21) | 195 (20) | - | - | 152 (15,5) | - | 92 (9,4) | - | 55 (5,6) | - | - | - | - |

| 10Х9МФБ-Ш | 380 (39) | 340 (35) | 320 (32,5) | - | - | 214 (21,9) | 205 (20,9) | 140 (14,3) | 132 (13,5) | 90 (9,2) | 84 (8,6) | - | - | - |

| 12Χ11Β2ΜΦ | - | - | - | - | - | - | - | 157 (16,0) | - | 88 (9,0) | - | 29 (3,0) | - | - |

08X16H9M2 12X18H12T |

- | - | - | - | - | - | - | 147 (15,0) | 135 (13,8) | 108 (11,0) | 97 (9,9) | 69 (7,0) | 61 (6,2) | 29 (3,0) |

| 10Х13Г12БС2Н2Д2 | 176 (18) | 161 (16,5) | 157 (16) | - | - | - | - | [190 (19,0)] | [177 (18,0)] | [132 (13,5)] | [108 (11,0)] | [88 (9,0)] | [67 (6,8)] | - |

Примечания

1 Значения пределов текучести и длительной прочности являются средними значениями по совокупности имеющихся данных, которые при периодических испытаниях могут быть уточнены и при необходимости исправлены. Допускается отклонение фактических значений предела длительной прочности на 20% от указанных в таблице.

2 Пределы текучести и длительной прочности труб для промежуточных температур определяются путем линейной интерполяции между ближайшими значениями, приведенными в таблице.

3 Значения предела длительной прочности, заключенные в квадратные скобки, проверяются не менее чем на 20 плавках по каждому технологическому варианту изготовления труб с момента утверждения настоящих технических условий, после чего вносятся в технические условия в установленном порядке.

* Значения пределов текучести и длительной прочности приведены для труб диаметром 377-530 мм с толщиной стенки 65-90 мм.

ТУ 14-3Р-55-2001

1.9 Качество поверхности

1.9.1 На наружной и внутренней поверхностях труб не должно быть плен, трещин, закатов, рванин, глубоких рисок и грубой рябизны. Такие дефекты должны быть полностью удалены местной пологой зачисткой или сплошной шлифовкой, полировкой, расточкой или обточкой, при этом толщина стенки в местах удаления дефектов не должна выходить за минимальные допустимые значения.

1.9.2 На наружной и внутренней поверхностях труб допускаются без зачистки вмятины от окалины или прокатного инструмента, продольные риски (без острых углов), мелкая рябизна и другие мелкие дефекты, обусловленные способом производства, глубиной не более 10% от номинальной толщины стенки, но не более 2 мм для горячедеформированных труб и 0,2 мм для холодно- и теплодеформированных труб при отношении D/S > 5 и 0,6 мм для холодно- и теплодеформированных труб при отношении D/S < 5 при условии, что они не выводят толщину стенки за минусовые допустимые значения.

1.9.3 По требованию заказчика горячедеформированные трубы диаметром до 245 мм, а также горячепрессованные и горячепрессованные редуцированные трубы поставляются по более жестким требованиям к качеству поверхности.

На наружной и внутренней поверхностях допускаются без зачистки дефекты, перечисленные в п.1.9.2., глубиной не более 5% от номинальной толщины стенки, но не более 1 мм.

1.9.4 На наружной и внутренней поверхностях труб отслаивающаяся окалина должна быть полностью удалена. Допускается наличие плотно прилегающей окалины и окисной пленки, не препятствующей осмотру поверхности труб и проведению неразрушающего контроля.

1.10 Сплошность металла

1.10.1 Каждая труба должна выдерживать без обнаружения течи испытание внутренним гидравлическим давлением (Р), величину которого в МПа (атм) определяют по формуле:

при S/D ≤ 0,13 ;

при S/D > 0,13 ,

где: Ѕm - минимальная толщина стенки с учетом минусового предельного отклонения, мм;

R - допускаемое напряжение, Н/мм² (кгс/мм²), равное 80% предела текучести для данной

марки стали;

D - номинальный наружный диаметр трубы, мм.

ТУ 14-3Р-55-2001

Изготовитель гарантирует, что поставляемые им трубы выдержат испытание пробным гидравлическим давлением, вычисленным по указанным формулам, без проведения испытания, при условии проведения 100% ультразвуковой дефектоскопии труб.

1.10.2 Каждая труба должна подвергаться ультразвуковому контролю сплошности металла - ультразвуковой дефектоскопии (УЗД) в соответствии с требованиями таблиц 19 и 20 на выявление продольных дефектов, для горячепрессованных и горячепрессованных редуцированных труб, изготовленных из непрерывнолитой заготовки, также на выявление дефектов типа «расслоение».

1.10.3 По требованию заказчика каждая труба должна подвергаться ультразвуковой дефектоскопии на выявление поперечных дефектов и дефектов типа «расслоение» в соответствии с требованиями таблиц 19 и 20.

1.10.4 По требованию заказчика каждая труба с отношением D/S > 5 должна подвергаться ультразвуковой дефектоскопии на выявление продольных и поперечных дефектов по более жестким нормам в соответствии с требованиями таблиц 19 и 20.

1.10.5 По требованию заказчика каждая труба должна подвергаться магнитному (МК) или вихретоковому контролю (ВТК) на выявление поверхностных и сквозных дефектов.

1.11 Макро- и микроструктура

1.11.1 В макроструктуре металла труб не должно быть трещин, расслоений и флокенов, инородных металлических и неметаллических шлаковых включений видимых без применения увеличительных приборов.

Макроструктуру контролируют в трубах с толщиной стенки 15 мм и более.

Изготовитель гарантирует соответствие макроструктуры металла труб указанным требованиям без проведения контроля, при условии проведения 100% ультразвуковой дефектоскопии труб.

1.11.2 Загрязненность металла труб неметаллическими включениями по среднему баллу не должна превышать по ГОСТ 1778:

- для углеродистых и низколегированных сталей:

- по сульфидам - 3,5 балла;

- по оксидам и силикатам - 3,5 балла;

- для высоколегированных сталей:

- по сульфидам - 3,0 балла;

- по оксидам и силикатам - 3,5 балла;

- для сталей, изготовленных с применением электрошлакового переплава:

ТУ 14-3Р-55-2001

- по сульфидам - 2,0 балла;

- по оксидам и силикатам - 3,0 балла.

Изготовитель гарантирует соответствие загрязненности металла труб неметаллическими включениями указанным требованиям без проведения испытаний.

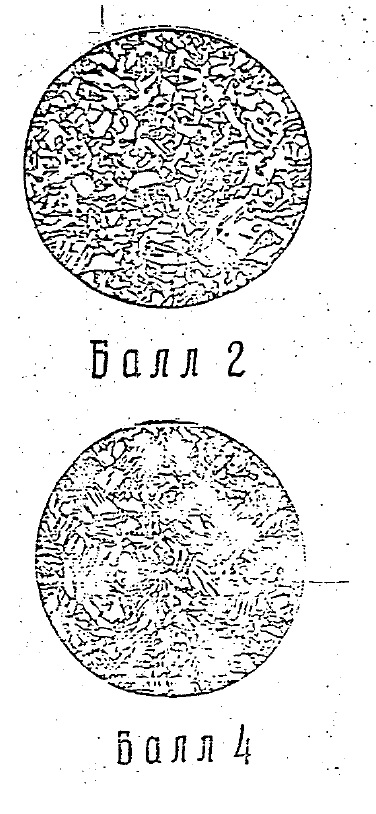

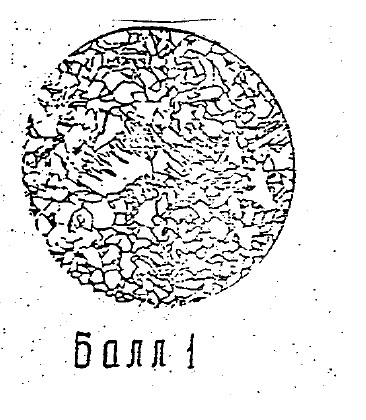

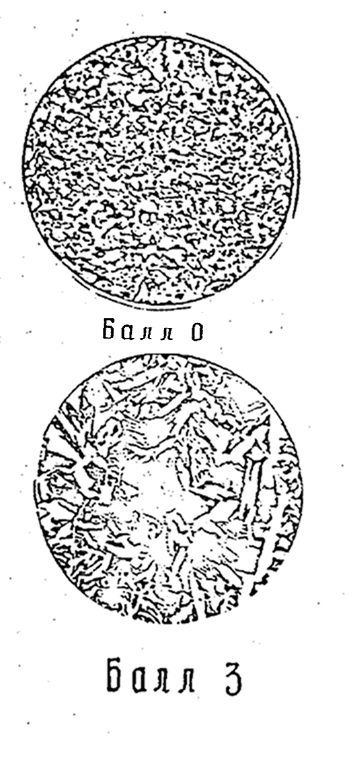

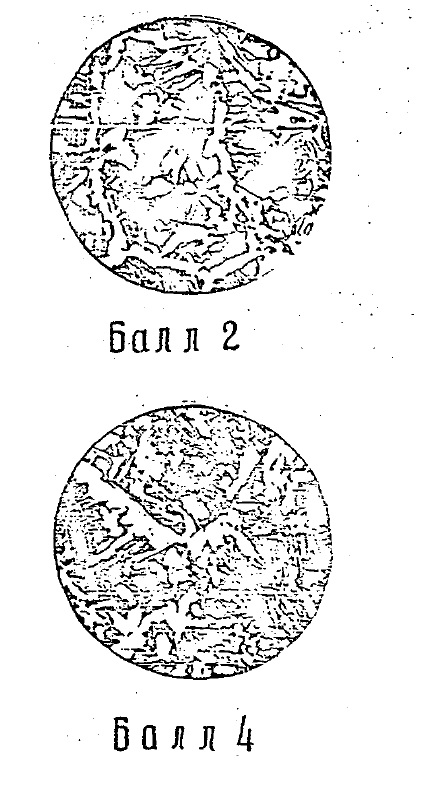

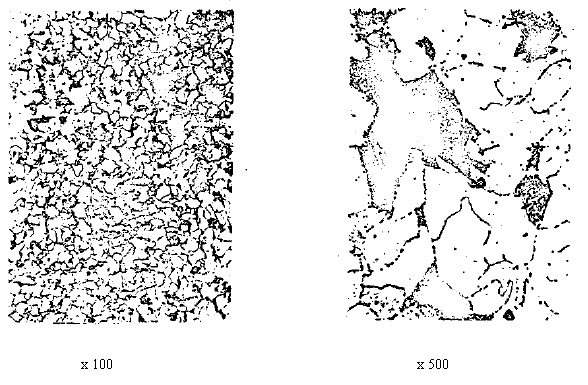

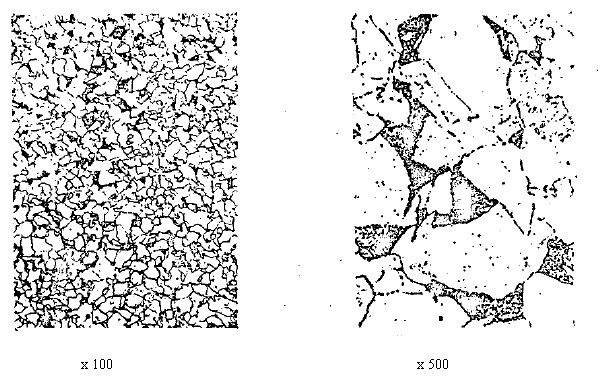

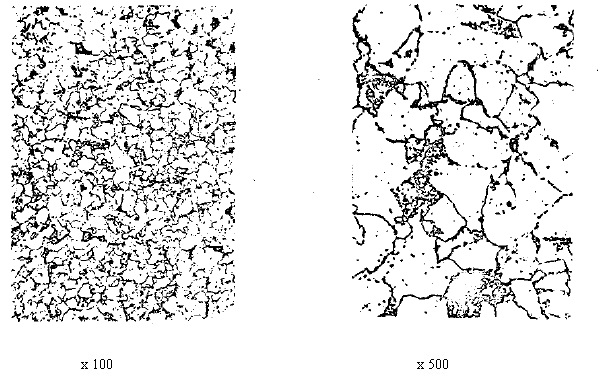

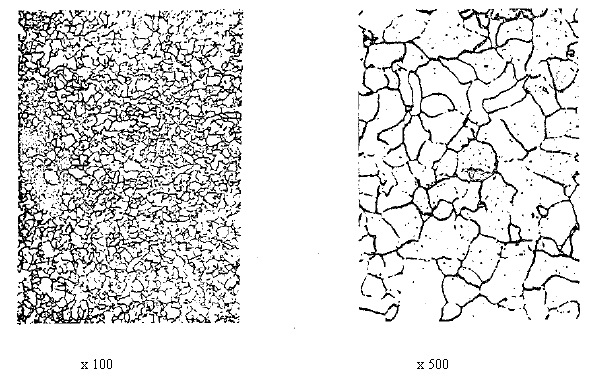

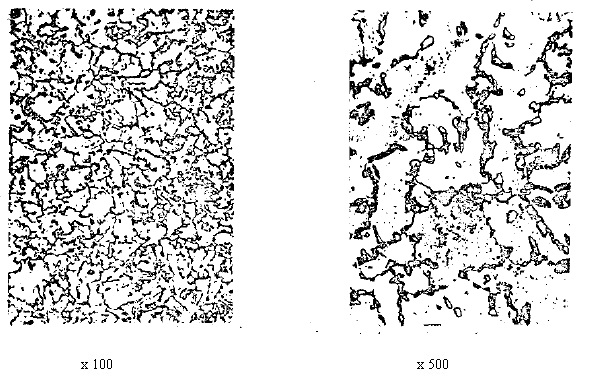

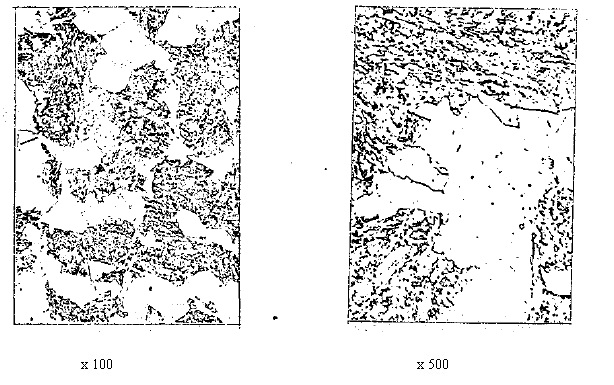

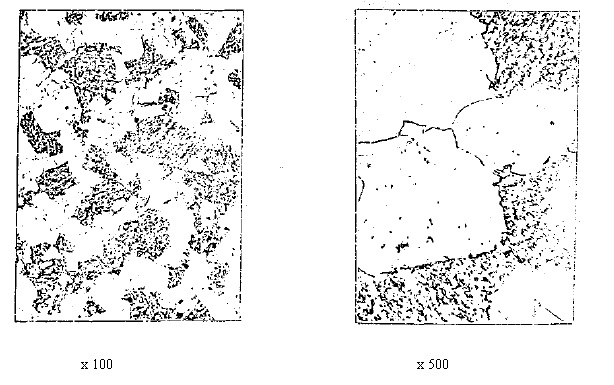

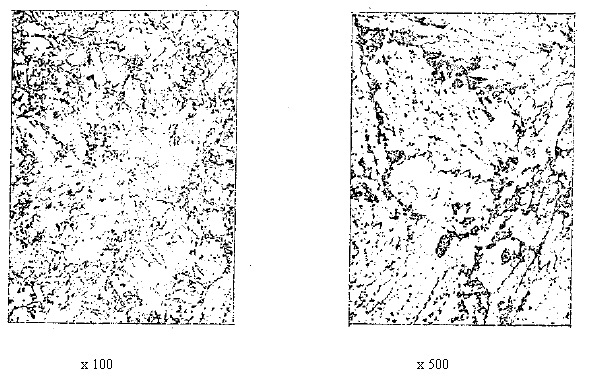

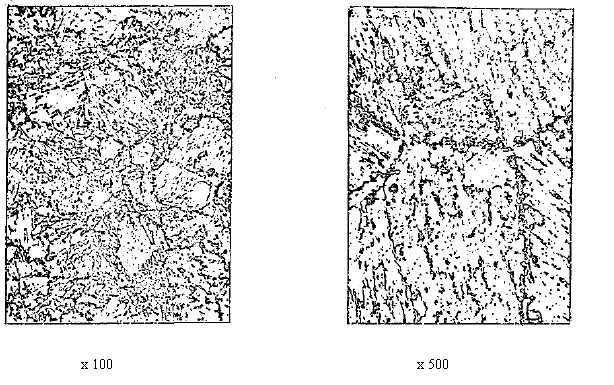

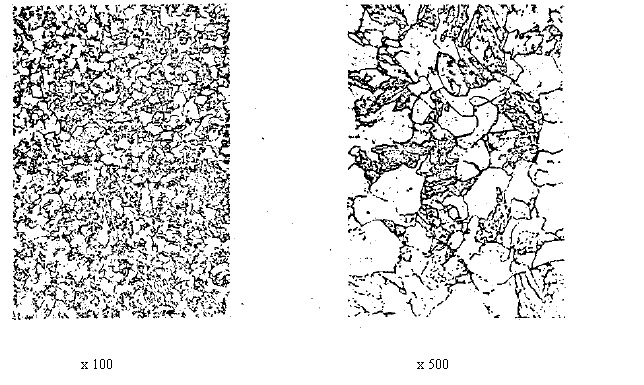

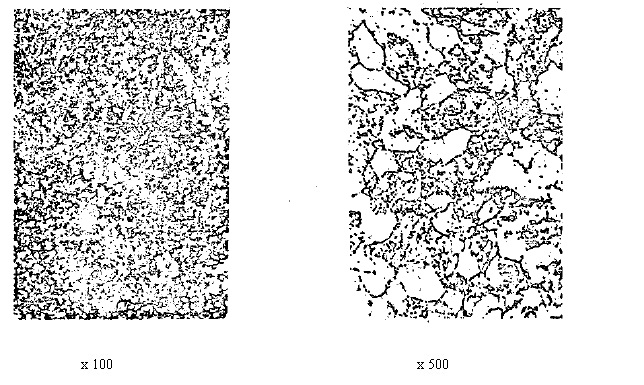

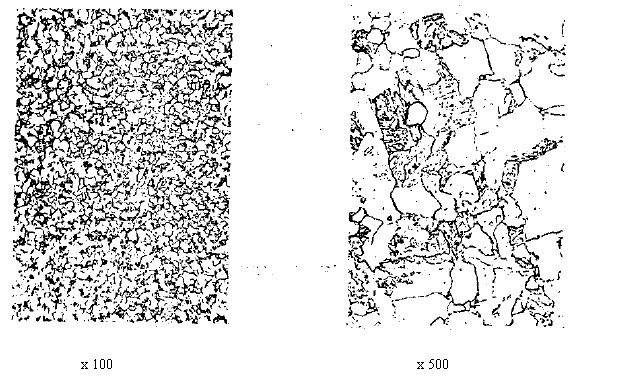

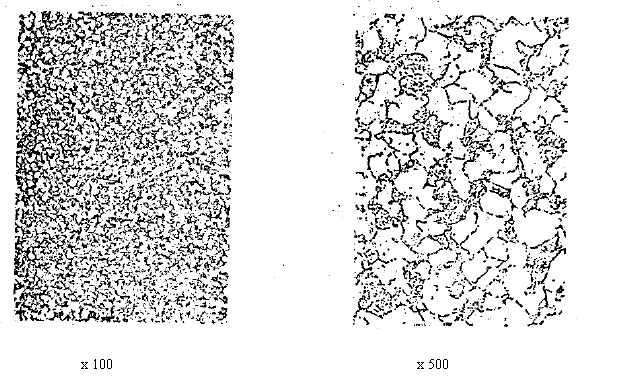

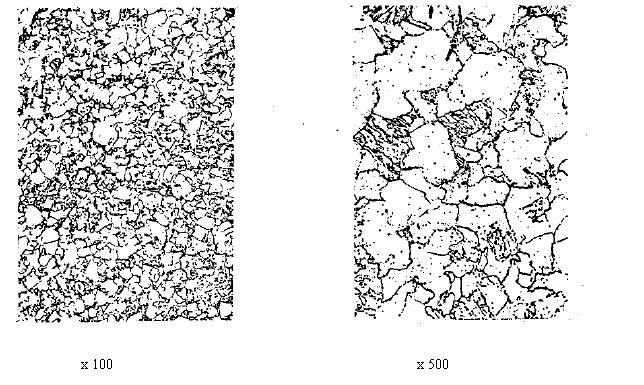

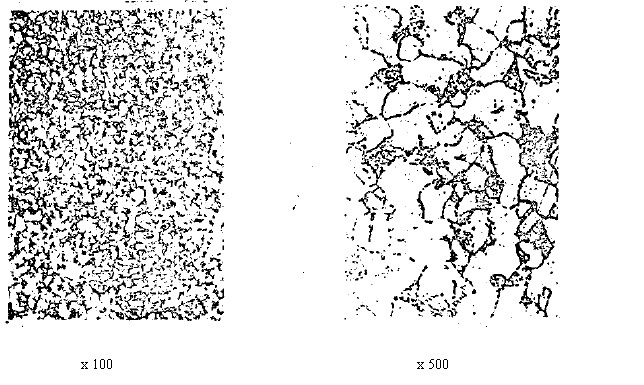

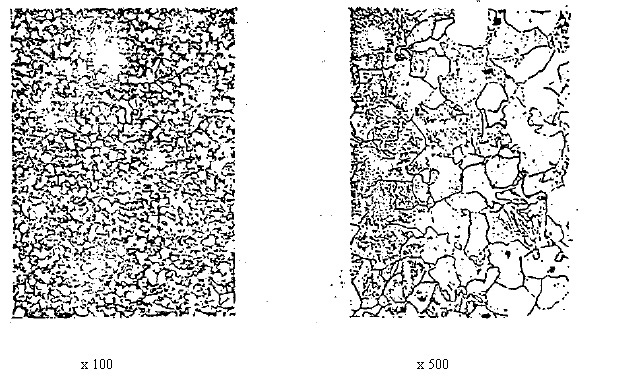

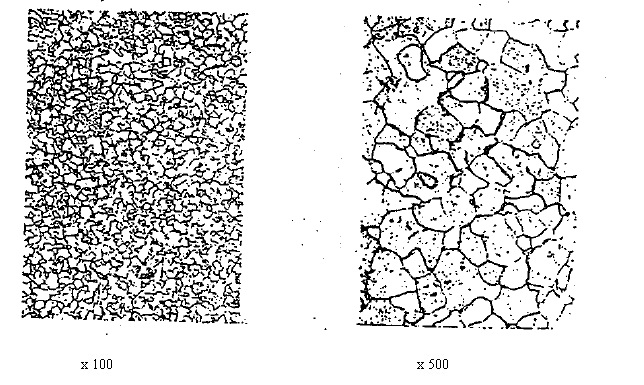

1.11.3 В микроструктуре металла труб из сталей марок 20, 20-ПВ, 15ГС, 15ХМ, 12Х1МФ, 12Χ1ΜΦ-ΠΒ, 15Х1М1Ф и 12Х2МФСР полосчатость не должна превышать 3-го балла по шкале №1 приложения Б к техническим условиям.

Изготовитель гарантирует соответствие указанным требованиям к полосчатости в микроструктуре металла труб из сталей 20, 20-ПВ, 15ГС, 15ХМ, 12Х1МФ и 12Х1МФ-ПВ, 15Х1М1Ф и 12Х2МФСР, кроме труб нормализованных с прокатного нагрева.

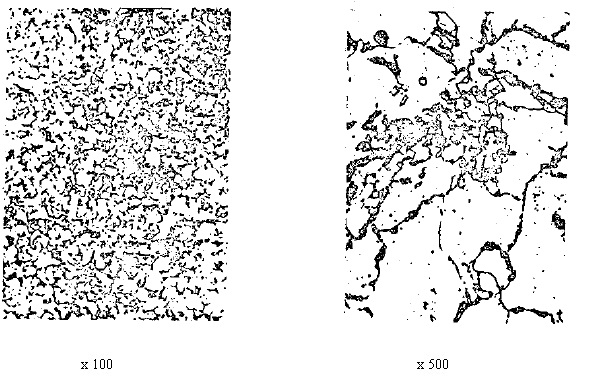

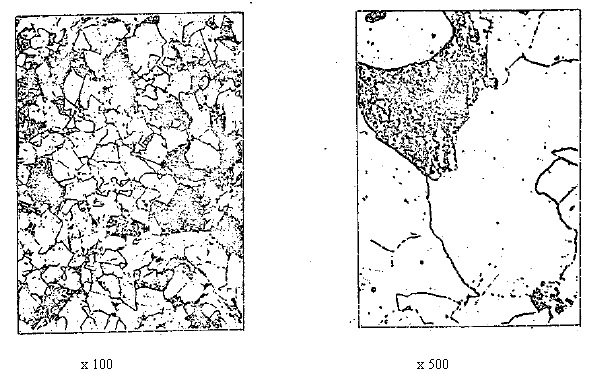

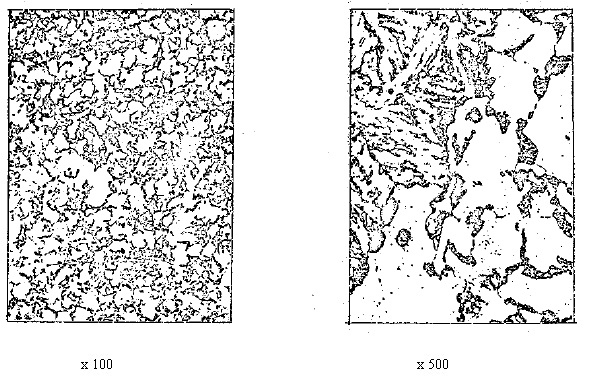

1.11.4 В микроструктуре металла труб стали марок 20, 20-ПВ и 15ГС видманштеттовая структура не должна превышать 3-го балла по шкале № 2 приложения Б к техническим условиям.

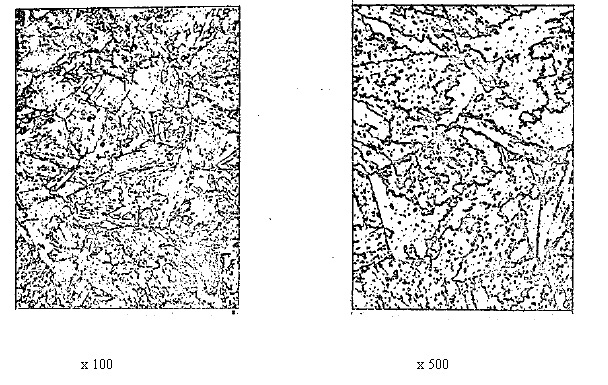

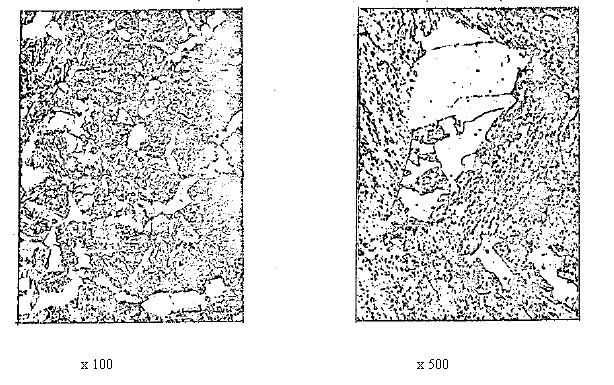

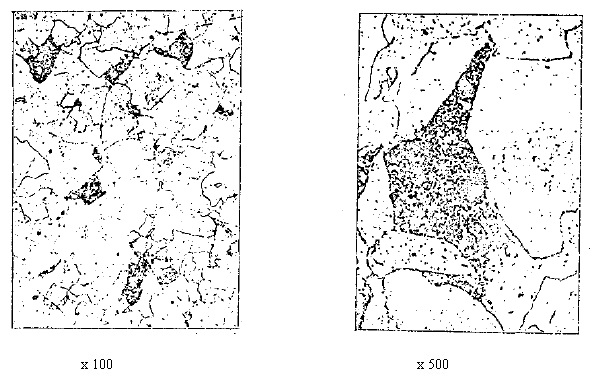

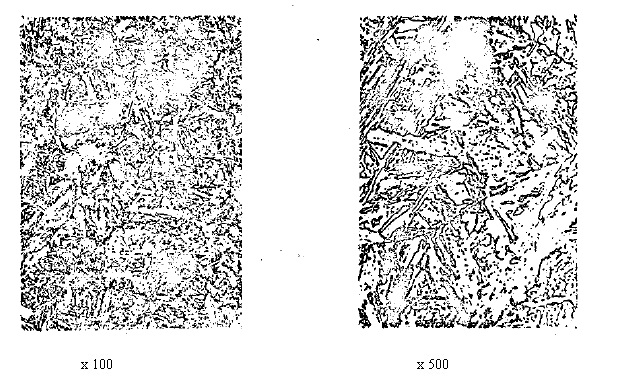

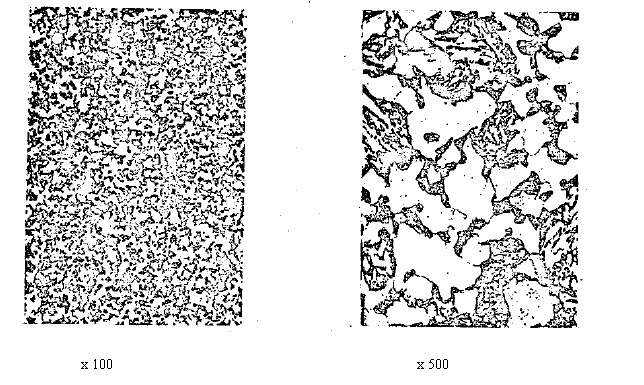

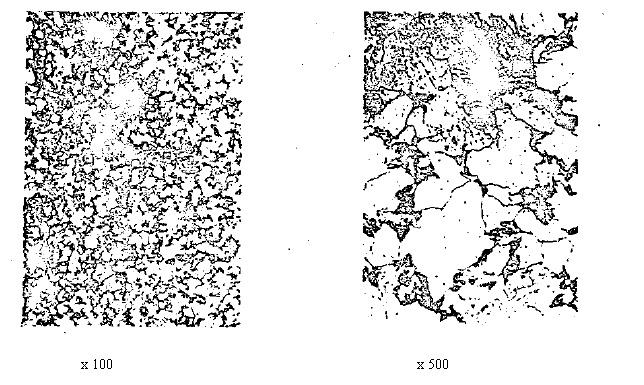

1.11.5 Микроструктура металла труб из сталей марок 12Х1МФ, 12Х1МФ-ПВ, 15Χ1Μ1Φ, 12Х2МФСР не должна превышать 5 балла по шкале № 3 приложения Б к техническим условиям.

1.11.6 Величина зерна металла труб из стали марки 12Х18Н12Т должна быть в пределах 3-7 номеров по шкале ГОСТ 5639.

Разнозернистость в одном поле зрения допускается в пределах от 3 до 7 номеров.

1.12 Технологические свойства

1.12.1 Трубы должны выдерживать одно или несколько технологических испытаний:

- диаметром до 60 - испытаниям на загиб вокруг оправки или на раздачу;

- диаметром от 60 до 108 мм - испытаниям на раздачу или на сплющивание;

- диаметром от 108 до 273 мм - испытаниям на сплющивание или загиб полосы;

- диаметром от 273 мм с толщиной стенки до 25 мм - на загиб полосы.

1.12.2 Трубы с наружным диаметром до 60 мм должны выдерживать испытание на загиб вокруг оправки до угла 90°.

Трубы с наружным диаметром от 108 до 273 мм с любой толщиной стенки и от 273 мм и свыше с толщиной стенки до 25 мм должны выдерживать испытание на загиб полосы вокруг оправки до угла 90°.

1.12.3 Трубы с наружным диаметром до 108 мм с толщиной стенки не более 9,0 мм должны выдерживать испытание на раздачу.

ТУ 14-3Р-55-2001

Испытания на раздачу проводят оправкой с углом конусности 30° до увеличения наружного диаметра труб на величину «Х» в %, указанную в таблице 16.

Таблица 16 Величина раздачи

| Марка стали | Х, величина раздачи, % | Марка стали | Х, величина раздачи, % |

| 20, 20-ПВ | 20 | 10Х9МФБ-Ш | 15 |

| 15ГС | 20 | 12Χ11Β2ΜΦ | 15 |

| 15XM | 15 | 08X16H9M2 | 20 |

| 12Χ1ΜΦ, 12Χ1ΜΦ-ПВ | 15 | 12X18H12T | 20 |

| 15Χ1Μ1Φ | 15 | 10Х13Г12БС2ШД2 | 20 |

| 12Х2МФСР | 15 |

1.12.4 Трубы с наружным диаметром от 60 до 273 мм с толщиной стенки не более 15% от наружного диаметра должны выдерживать испытание на сплющивание до получения между сплющивающими поверхностями расстояния Н в мм, вычисленного по формуле:

,

где: S - номинальная толщина стенки, мм;

D - номинальный наружный диаметр трубы, мм;

a - коэффициент деформации, указанный в таблице 17.

Таблица 17 Коэффициенты деформации

| Марка стали | а, коэффициент деформации | Марка стали | а, коэффициент деформации |

| 20, 20-ПВ | 0,08 | 10Х9МФБ-Ш | 0,05 |

| 15ГС | 0,08 | 12Χ11Β2ΜΦ | 0,05 |

| 15XM | 0,08 | 08X16H9M2 | 0,09 |

| 12Χ1ΜΦ, 12Χ1ΜΦ-ПВ | 0,08 | 12X18H12T | 0,09 |

| 15Χ1Μ1Φ | 0,08 | 10Х13Г12БС2Н2Д2 | 0,08 |

| 12Х2МФСР | 0,08 |

1.13 Стойкость против межкристаллитной коррозии

1.13.1 По требованию заказчика трубы из стали марок 08Х16Н9M2, 12X18H12Т и 10Х13П2БС2Н2Д2 должны выдерживать испытание на стойкость против межкристаллитной коррозии.

ТУ 14-3Р-55-2001

2 ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

2.1 Трубы стальные бесшовные взрывобезопасны, нетоксичны, электробезопасны и радиационнобезопасны.

Специальных мер при транспортировании, хранении и использовании труб не требуется.

3 ПРАВИЛА ПРИЕМКИ И МЕТОДЫ КОНТРОЛЯ

3.1 Для проверки качества труб изготовитель проводит контроль и необходимые испытания, методы и объем которых указаны в настоящих технических условиях.

Заказчик имеет право проводить входной контроль качества труб, применяя правила приемки, методы контроля и испытаний, нормы оценки качества, указанные в настоящих технических условиях.

3.2 Трубы принимают партиями. Партия должна состоять из труб одной марки стали, одного способа выплавки, одной плавки, одного диаметра и толщины стенки, одного вида и режима термической обработки и сопровождаться одним документом о качестве.

Количество труб в партии должно быть не более 200 шт.

Горячедеформированные трубы, нормализованные с прокатного нагрева, принимают всем объемом поставки, состоящим из труб одной марки стали, одного способа выплавки, одной плавки, одного диаметра и толщины стенки, оформленным одним документом о качестве.

Трубы диаметром 114 мм и более принимают поштучно.

3.3 При получении неудовлетворительных результатов хотя бы по одному из видов выборочных испытаний, по нему проводят повторные испытания на удвоенном количестве труб, отобранных от той же партии, исключая трубы, не выдержавшие испытаний.

Результаты удовлетворительных повторных испытаний распространяются на всю партию.

При получении неудовлетворительных результатов повторного испытания хотя бы одного образца, все трубы партии подвергают данному испытанию, исключая трубы не выдержавшие испытаний, либо подвергают переработке.

Переработанные трубы предъявляют к приемке, как новую партию.

При проведении видов испытаний, предусматривающих 100% объем контроля, кроме контроля величины зерна, допускаются повторные испытания труб, показавших неудовлетворительные результаты, на удвоенном количестве образцов, отобранных от обоих концов трубы. Результаты контроля величины зерна являются окончательными.

ТУ 14-3Р-55-2001

Допускаются повторные термообработки (не более 3-х) труб, забракованных по механическим свойствам, величине зерна или стойкости против межкристаллитной коррозии, с предъявлением их к приемке, как новой партии. Отпуск не считается повторной термической обработкой.

3.4 Отбор труб и образцов для контроля и испытаний производится в соответствии с нормами, указанными в таблице 18.

3.5 При поставке труб мерной длины образцы отрезают от исходной трубы перед порезкой на мерные длины, с распространением результатов испытаний на каждую мерную длину.

3.6 Измерение длины труб проводят рулеткой по ГОСТ 7502.

3.7 Контроль кривизны труб проводят в соответствии с ОСТ 14-3-123 с помощью поверочной линейки по ГОСТ 8026 и набора щупов по ТУ 2-034-02241.97-011.

3.8 Контроль толщины стенки труб проводят по концам трубы толщиномерами и стенкомерами по ГОСТ 11358 или микрометрами по ГОСТ 6507, при этом изготовитель гарантирует соответствие толщины стенки установленным требованиям по всей длине трубы.

Толщину стенки в местах зачистки дефектов определяют как разность между толщиной стенки, измеренной на конце трубы, ближайшем к месту зачистки, и глубиной зачистки, измеренной по образующей трубы или измерением при помощи толщиномера.

Допускается проводить контроль толщины стенки трубы при помощи ультразвукового толщиномера по методике, согласованной с НПО ЦНИИТМАШ.

3.9 Контроль наружного диаметра труб проводят микрометрами по ГОСТ 6507, калибрами гладкими по ГОСТ 24851 и ГОСТ 24853.

3.10 Контроль внутреннего диаметра труб проводят по концам труб калибрами-пробками по ГОСТ 24851 и 24853 и другими средствами измерения, согласованными с НПО ЦНИИТМАШ.

3.11 Химический состав стали принимают по документу о качестве трубной заготовки и переносят в документ о качестве труб.

Отбор проб для химического анализа производится по ГОСТ 7565.

Химический анализ металла труб осуществляют по ГОСТ 12344, ГОСТ 12345, ГОСТ 12346, ГОСТ 12347, ГОСТ 12348, ГОСТ 12349, ГОСТ 12350, ГОСТ 12351, ГОСТ 12352, ГОСТ 12353, ГОСТ 12354, ГОСТ 12355, ГОСТ 12356, ГОСТ 12357, ГОСТ 12358, ГОСТ 12359, ГОСТ 12360, ГОСТ 12361, ГОСТ 12365, ГОСТ 22536.0-22536.12, ГОСТ 22536.14, ГОСТ 27809.

Допускается проводить определение химического состава металлов фотоэлектрическим методом спектрального анализа по ГОСТ 18895.

ТУ 14-3Р-55-2001

Таблица 18 Нормы отбора труб и образцов для различных видов контроля

| Виды контроля и испытаний труб | Норма отбора труб | Норма отбора образцов от каждой трубы |

| Контроль химического состава | 3 трубы от плавки | 1 |

| Осмотр наружной поверхности | 100% труб | - |

| Осмотр внутренней поверхности | 100% труб | - |

| Ультразвуковая дефектоскопия | 100% труб | - |

| Магнитный или вихретоковый контроль | 100% труб | - |

| Контроль наружного диаметра | 100% труб | - |

| Контроль внутреннего диаметра | 100% труб | - |

| Контроль толщины стенки | 100% труб | - |

| Измерение длины | 100% труб | - |

| Контроль кривизны | 100% труб | - |

| Стилоскопирование | 100% труб | - |

Контроль макроструктуры металла труб диаметром: до 114 мм от 114 мм |

2% труб от партии (объема поставки), но не менее 2-х труб 100% труб |

1 1 |

Контроль микроструктуры металла труб диаметром: До 114 мм от 114 мм до 60 мм включительно из сталей 12Х1МФ, 12Х1МФ-ПВ и 12Х2МФСР при отпуске в камерных печах |

2% труб от партии (объема поставки), но не менее 2-х труб 100% труб 5% труб от партии, но не менее 2-х труб |

1 1 по 1 с каждого конца |

Контроль загрязненности металла неметаллическими включениями |

2 трубы от плавки | 3 |

Контроль величины зерна металла труб из стали марки 12Х18Н12Т |

100% труб | 1 |

Испытание на растяжение при комнатной температуре металла труб диаметром: До 114 мм От 114 мм до 60 мм включительно из сталей 12Х1МФ, 12Х1МФ-ПБ и 12Х2МФСР при отпуске в камерных печах |

2% труб от партии (объема поставки), но не менее 2-х труб 100% труб 5% труб от партии, но не менее 2-х труб |

1 1 по 1 с каждого конца |

ТУ 14-3Р-55-2001

Продолжение таблицы 18

| Виды контроля и испытаний труб | Норма отбора труб | Норма отбора образцов от каждой трубы |

Испытание на растяжение при повышенных температурах |

2% труб от партии (объема поставки), но не менее 2-х труб | 1 |

Контроль твердости металла труб диаметром: До 114 мм От 114 мм |

2% труб от партии (объема поставки), но не менее 2-х труб 100% труб |

1 1 |

Испытание на ударный изгиб при комнатной температуре металла труб диаметром: До 114 мм От 114 мм от 114 мм из сталей 20, 20-ПВ, 12Х1МФ и 12Х1МФ-ПВ |

2% труб от партии (объема поставки), но не менее 2-х труб 100% труб 20% труб от партии (объема поставки), но не менее 2-х труб |

2 1 2 |

Испытание на ударный изгиб при пониженных температурах |

2% труб от партии (объема поставки), но не менее 2-х труб | 2 |

| Испытание на стойкость против МКК | 2 трубы от партии | 1 |

Испытание на сплющивание труб диаметром: До 114 мм От 114 мм от 114 мм из сталей 20, 20-ПВ, 12Х1МФ и 12Х1МФ-ПВ |

2% труб от партии (объема поставки), но не менее 2-х труб 100% труб 2% труб от партии (объема поставки), но не менее 2-х труб |

1 1 1 |

Испытание на раздачу труб диаметром: До 108 мм |

2% труб от партии (объема поставки), но не менее 2-х труб | 1 |

Испытание на загиб труб диаметром: До 114 мм вкл. От 114 мм |

2% труб от партии (объема поставки), но не менее 2-х труб 100% труб |

1 1 |

| Испытание гидравлическим давлением | 100% труб | - |

Контрольные испытания предела текучести при повышенной температуре и длительной прочности |

трубы - представители технологических вариантов | 12 |

ТУ 14-3Р-55-2001

Арбитражным методом определения химического состава материалов является химический метод анализа по упомянутым стандартам.

3.12 Трубы из низколегированных и высоколегированных сталей подвергают контролю стилоскопом на наличие соответствующих легирующих элементов.

3.13 Для определения механических свойств металла труб (временного сопротивления, предела текучести, относительного удлинения и сужения) проводят испытание на растяжение: при комнатной температуре - по ГОСТ 10006, при повышенной температуре - по ГОСТ 19040.